Nous pourrions démarrer cet article avec cette question : Comment faire son choix entre modernité et tradition ?

Le process de la boulangerie repose sur des principes ancestraux et fondamentaux tels que la texturation du gluten au pétrissage, la fermentation des sucres dans l’étuve ou la gélatinisation de l’amidon au four. Ces principes sont des points clés comme des verrous qu’il n’est pas possible techniquement de remettre en cause.

Les moyens pour atteindre et maitriser ces résultats ont quant à eux évolués au fil du temps grâce à l‘innovation des hommes et la modernisation des procédés. Ces progrès sont évidemment en lien avec la mécanisation permettant de soulager le geste humain par des opérations automatisées : l’étape de pétrissage grâce au pétrin en est le meilleur exemple. Mais les progrès sont vastes dans le domaine de la Boulangerie, Viennoiserie et Pâtisserie, comme la gestion de l’information (automatisation, traçabilité, supervision) et les énergies (optimisation des consommations, solutions énergétiques spécifiques…).

Ces progrès ont permis de rendre le processus de fabrication des produits de BVP plus productifs pour répondre à une demande toujours plus grande.

Et la qualité dans tout ça ? Elle n’est pas oubliée, car les produits de BVP restent des produits gourmands où le plaisir de consommer n’est jamais loin. Ces progrès modernes agissent aussi sur le levier de la qualité des produits. C’est le cas des innovations développées dans cet article qui touchent l’étape de refroidissement des produits de BVP. En effet, vous découvrirez que le refroidissement sous vide a un impact sur le visuel des produits tels que la viennoiserie ou le pain et sur leur durée de conservation.

Merci à MICKAEL FLÉAU et THIERRY LE GARREC pour leurs collaborations à cet article.

Très bonne lecture.

Table des matières

Le refroidissement en boulangerie

Le refroidissement en boulangerie est une étape clé qui intervient après la cuisson des produits (pain, viennoiseries, pâtisseries, etc.). Il consiste à abaisser la température des produits cuits afin de stabiliser leur structure et de garantir leur qualité finale.

Mais nous avons compris aujourd’hui que cette étape est aussi une étape clé en termes d’humidité du produit : en effet durant cette période l’eau présente dans la pain va naturellement migrer des zones très concentrées (la mie) vers les zones plus sèches (la croûte et l’air ambiant). Cette migration a un impact sur la qualité d’une baguette ou d’un croissant comme sur le croustillant et la conservation dans le temps.

Il est plus juste de parler de RESSUAGE car l’enjeu cible

le couple température et humidité.

Voici les intérêts de maitriser l’étape du refroidissement en boulangerie :

- Meilleur croustillant ou moelleux

- Meilleure régularité et homogénéité des produits

- Meilleur aspect

- Réduction des risques microbiologiques

- Amélioration de la durée de vie et de la durée de conservation

- Evite la condensation dans les sachets.

- Facilite les opérations de tranchage.

Technologies de refroidissement

Plusieurs solutions sont offertes aujourd’hui dans le cadre du refroidissement de produits de BVP.

Les choix d’une solution plus qu’une autre peut être motivée par :

- Le budget

- La capacité de production

- La zone disponible

- Les enjeux et la volonté de maitriser la qualité

- Et osons le dire, la méconnaissance de toutes les solutions disponibles sur le marché.

En faisant abstraction du refroidissement dans son format le plus sommaire qui consiste à laisser refroidir les produits à l’air ambiant, nous allons vous présenter les 2 technologies de refroidissement actuelles en BVP :

- PAR FROID MECANIQUE. C’est le principe de la climatisation que vous connaissons pour agir sur la température de nos locaux ou de notre réfrigérateur. Le principe utilise les cycles frigorifiques de condensation et d’évaporation d’un réfrigérant pour rafraîchir l’air ambiant.

- PAR LE VIDE. C’est le principe qui consiste à faire baisser la pression de l’air de l’enceinte dans laquelle se trouve les produits pour provoquer le refroidissement de ces derniers.

Refroidissement statique à l’air ambiant

C’est le mode de refroidissement le plus ancestral. Les produits, stockés sur des grilles de chariots ou des étagères, sont laissés à refroidir naturellement à l’air libre. De ce fait, l’air n’est pas contrôlé pour le refroidissement.

Ces zones de stockage sont par exemple :

- Dans l’ambiance du local de production

- Dans des couloirs de circulation

- À l’extérieur

Avantages :

- Simple et économique (pas d’équipement spécifique requis)

Inconvénients :

- Besoin important de surface au sol et encombrement des locaux

- Temps de refroidissement relativement long

- Irrégularité du refroidissement, car l’air ambiant de la salle n’est pas dédié à cette étape

- Hétérogénéité du refroidissement selon la météo et la saison

- Difficulté à refroidir en période chaude ou dans des zones proches des fours

- Difficulté à évacuer l’humidité en période froide

- Risque de contamination microbiologique élevé

- Sentiment de subir les aléas et de ne pas maitriser cette étape

Refroidissement statique sous air climatisé

Dans cette situation, les produits, stockés sur grilles et chariots, sont entreposés dans des chambres ou tunnels où cette fois-ci l’air est contrôlé.

L’air est traité, il est au contact d’échangeurs et subit un taux de brassage qui permet de :

- le rafraîchir grâce à une production frigorifique

- d’ajuster finement sa température grâce à un cycle de chauffage complémentaire

- d’ajuster son humidité grâce à l’introduction de vapeur ou d’eau

Cette solution est aussi la garantie d’une solution régulière toute l’année quels que soient les aléas de météo.

Le travail sur les flux d’air (température, intensité, sens…) est un paramètre majeur pour garantir un refroidissement encore plus efficace : en traitant l’air à contre-courant du flux de produits, l’optimisation d’un point de vue qualitatif et énergétique devient idéale.

Deux types de solutions se présentent :

- Tunnel de refroidissement : Les chariots sont placés les uns derrière les autres. Le FIFO (First In et First Out) est parfaitement respecté avec une entrée et une sortie distincte.

- Cellule de refroidissement : Les chariots sont placés dans une chambre, elle se remplie et se vide par le même accès. Les capacités de ces cellules varient de 1 à plusieurs chariots.

Avantages :

- Pilotage et maîtrise de la température et de l’humidité

- Temps de refroidissement réduit par rapport au refroidissement en air ambiant

- Absence d’impact de la météo sur l’étape de refroidissement

Inconvénients :

- Coût énergétique et d’installation élevée

- Nécessite un entretien régulier des installations (Groupes de production froid, évaporateurs, etc…)

- Nécessite une bonne connaissance de son produit pour ajuster les paramètres (T°C, H%)

Refroidisseur en continu sous air climatisé

Dans l’industrie, le refroidissement s’est adapté à la production en flux continu. La solution est donc la combinaison d’une solution mécanisée en charge du transport du produit et d’une solution de climatisation pour traiter la température et potentiellement l’humidité.

Refroidisseur spirale

La solution mécanisée souvent reproduite est la spirale qui permet avec peu d’emprise au sol d’offrir des temps de repos du produit important. Une fois le passage au travers de la spirale terminé le produit poursuit de manière continue son flux vers l’étape de surgélation ou de conditionnement.

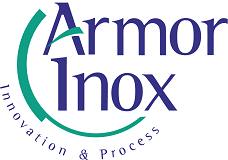

Refroidisseur à bandes multi-étages

Les produits circulent, de manière horizontale sur l’un des niveaux de l’installation. En entrée, les différents niveaux sont alimentés via un ascenseur puis récupérés via un descenseur en sortie.

Historiquement ces éléments mécanisés étaient installés de manière ouverte dans l’enceinte de fabrication. Le refroidissement des produits utilisait donc la climatisation du local, l’étape était peu optimisée.

Aujourd’hui la solution combinée de mécanisation et de climatisation de l’ambiance offre encore davantage de régularité et d’optimisation. Dans ce cas, la solution de transport est enfermée dans un caisson isotherme comme un surgélateur afin de confiner l’air dédié à l’étape de refroidissement. Cette solution permet de piloter avec précision les cibles de températures et de refroidissement des produits.

Aujourd’hui l’enjeu de l‘hygiène s’ajoute aux objectifs thermiques. Grâce à l’ajout de panoplie de filtres voir d’autres outils comme les systèmes ultraviolet, l’air de refroidissement est purifié. L’impact est considérable sur la qualité des produits en particulier leur conservation dans le temps.

Avantages :

- Solution adaptée à des processus continus et à fortes cadences

- Maitrise fine de la température et de l’humidité de l’ambiance

- Emprise au sol limitée

- Capacité à purifier l’air dans un soucis de qualité

Inconvénients :

- Coût de l’installation et de l’exploitation

- Difficultés de paramétrages selon les produits

- Difficultés de nettoyage et enjeu d’hygiène et de contaminations

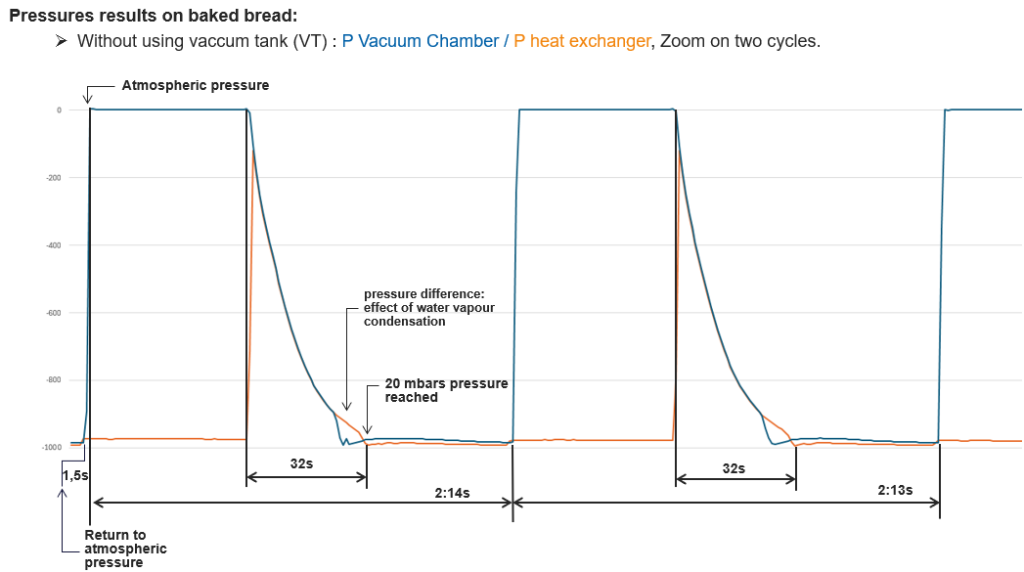

Refroidissement sous vide

Cette solution concurrence la solution traditionnelle utilisant de l’air climatisé.

Le principe consiste à placer les produits dans une enceinte fermée et hermétique où la pression de l’ambiance est abaissée. Cette diminution drastique de la pression dans un volume qui est conservé constant provoque une évaporation d’une partie de l’eau contenue dans le produit. C’est de manière résumée la production de froid par un phénomène de transpiration. La chute de la température à l’intérieur du produit est extrêmement rapide.

Les migrations d’eau sont donc limitées en raison de ce temps très court de refroidissement.

Nota : Le refroidissement sous-vide est particulièrement adapté pour les pâtes fortement hydratées.

À l’image des principes de refroidissement traditionnels, la solution de refroidissement sous vide s’adapte aux deux procédés :

- Principe discontinu : les produits sont placés dans une chambre capable de contenir 1 ou 2 chariots. Le refroidissement est statique.

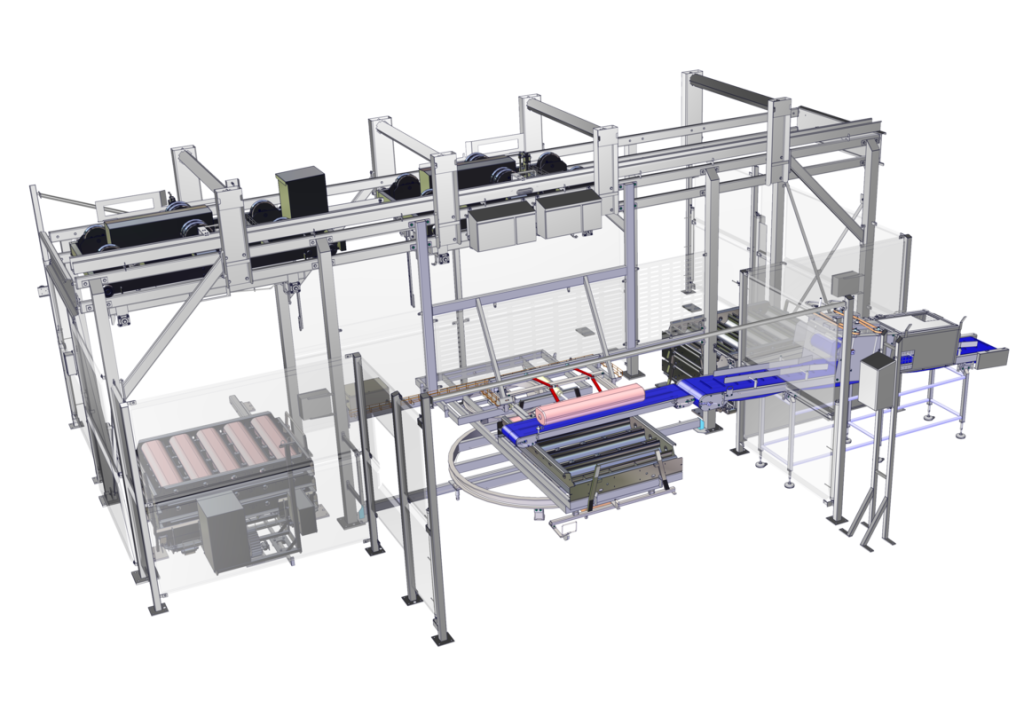

- Principe continu : Il permet de traiter un flux ininterrompu de produits. Cette présentation nous permet d’introduire la société Armor Inox qui propose ce type d’équipement.

Avantages :

- Temps de refroidissement extrêmement rapide (quelques minutes)

- Risque de contamination microbiologique réduit en raison du temps très court

- Conserve un volume et une texture optimale

- Emprise au sol très faible

- Diminution du temps de cuisson, énergie

Inconvénients :

- Procédé moins traditionnel que le ressuage naturel ou climatisé

- Procédé non adapté pour les produits avec une humidité faible

Nos recherches n’indiquent pas d’écart significatif ni d’achat ni de coût d’exploitation en comparaison à la technologie d’air climatisé.

Un projet de refroidissement sous vide avec ARMOR INOX

Présentation du groupe Middleby & Armor Inox

Quelques chiffres :

- Date de création : 1888

- Effectif : Plus de 10 000 personnes dans le monde

- Localisation : Siège à Elgin, Illinois, USA – Présence mondiale

- Chiffre d’affaires : Plus de 4 Md$

- Export : Activité internationale sur plus de 100 pays

- Ateliers & filiales : Nombreux sites de production et marques spécialisées

MIDDELBY est un groupe industriel de renommée mondiale, leader dans la conception, la fabrication et la commercialisation d’équipements destinés aux industries de la restauration, de la boulangerie, de la grande distribution et du foodservice. L’entreprise regroupe plusieurs marques spécialisées, couvrant l’ensemble des besoins des professionnels, de la cuisson à l’automatisation des process industriels.

Voici ci-dessous quelques marques du groupe MIDDELBY :

Depuis sa création, MIDDELBY s’est imposé comme un acteur incontournable grâce à son innovation constante et à sa capacité à intégrer des technologies de pointe dans ses équipements. Sa large gamme de solutions permet d’optimiser la production alimentaire, tout en garantissant qualité et performance.

Parmi ses nombreuses filiales spécialisées, MIDDELBY compte Armor Inox depuis 2011, un expert reconnu dans les solutions industrielles pour le traitement thermique et la cuisson en continu.

Quelques chiffres :

- Date de création : 1972

- Effectif : Environ 100 personnes

- Localisation : Mauron, Bretagne, France

- Chiffre d’affaires : Plus de 25 M€

- Export : Clients internationaux dans plus de 50 pays

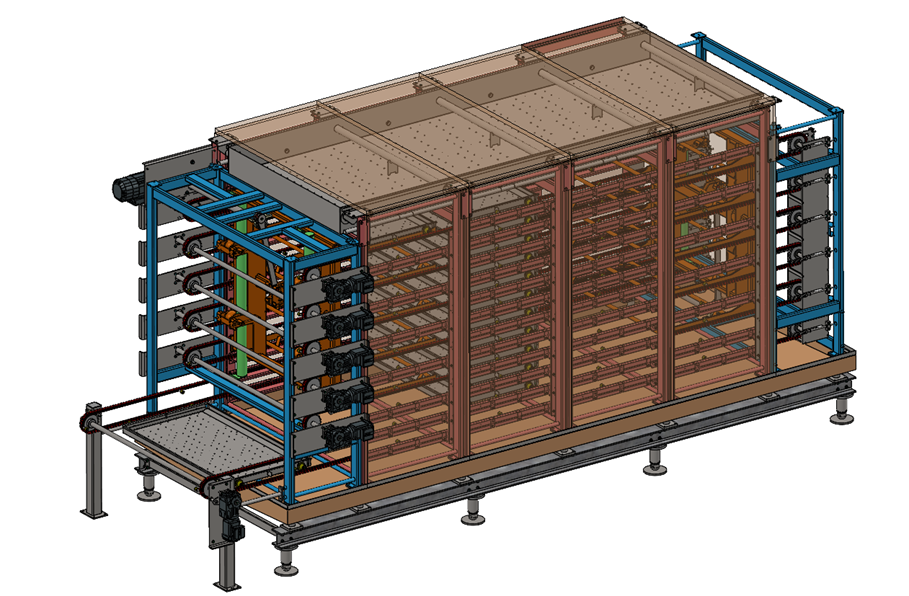

Filiale du groupe MIDDELBY, Armor Inox est spécialisée dans les équipements industriels dédiés à la cuisson, au refroidissement et au traitement thermique des produits alimentaires. L’entreprise est reconnue mondialement pour son expertise dans le domaine des lignes de cuisson en continu et des systèmes de cuisson sous vide en bassin, un procédé particulièrement adapté à la production industrielle de produits carnés et de plats préparés.

Grâce à son savoir-faire et à ses technologies brevetées, Armor Inox accompagne les industriels dans l’optimisation de leurs process, garantissant des performances élevées, une qualité de produit optimale et une maîtrise énergétique.

Avant d’explorer plus en détail ses solutions, un mot sur l’origine de son nom :

Armor fait référence à la Bretagne, terre d’origine de l’entreprise, et Inox souligne son expertise dans la conception d’équipements en acier inoxydable, largement rependus dans l’agroalimentaire.

Focus sur l'offre technique d'Armor Inox

Armor Inox propose des solutions industrielles innovantes pour la cuisson, le refroidissement et la gestion des flux en production agroalimentaire. Son expertise repose sur des technologies performantes, adaptées aux exigences des industriels.

1. Systèmes de cuisson en continu

✔ Cuisson en immersion : solution de cuisson conçue pour différents procédés et modes d’utilisation par batch.

✔ Cuisson en continu : process continu assurant une production homogène et adaptée aux grandes cadences.

2. Systèmes de refroidissement et de gestion thermique

✔ Refroidissement rapide en bassin d’eau froide : garantis une descente en température maîtrisée après cuisson, optimisant la conservation des produits.

✔ Refroidissement par immersion ou douche d’eau : adapté aux besoins industriels pour respecter les normes sanitaires et améliorer la productivité.

3. Automatisation et gestion des flux

✔ Convoyeurs et systèmes de manutention : facilite le transport des produits tout au long du process.

✔ Systèmes de chargement et déchargement automatiques : réduisant la manutention manuelle et optimisant les cadences de production.

✔ Solutions de nettoyage intégrées : assurent une hygiène conforme aux normes agroalimentaires.

Armor Inox conçoit des équipements sur mesure pour répondre aux exigences des industriels en termes de performance, d’hygiène et d’efficacité.

Mise en place d'un refroidissement sous vide dans un atelier de boulangerie

Données d’entrée du projet :

- Petits pains [50-80] g

- [500-600] kg/h

- Batch : [240-300] pains

- Temps de cuisson : 20 min

Le projet réalisé et mis en place a consisté à refroidir un flux continu de petits pains de tables de 70g. Les produits ont été pris en charge à la sortie du four à sole pour être refroidis avant le packaging.

Les points clés du projet :

- Température moyenne du produit avant refroidissement : 97°C

- Température moyenne du produit après refroidissement : 21°C

- Temps de cycle : 2 min

Conclusion

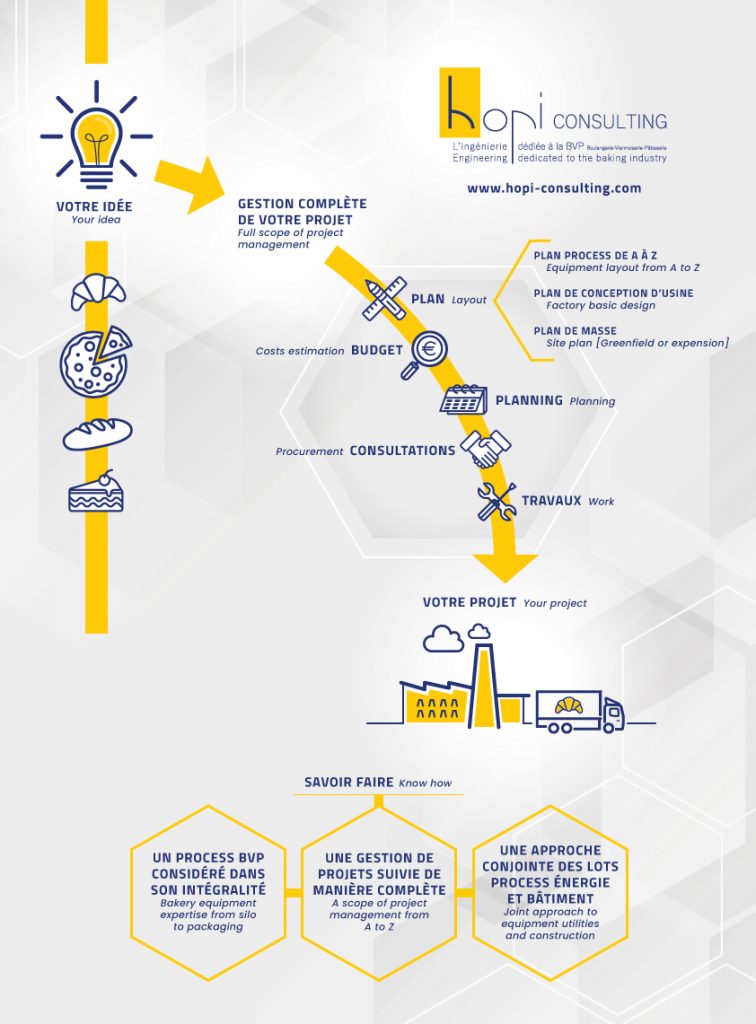

Ce blog a pour objectif d’éclaircir les solutions techniques proposées sur le marché des équipements de la BVP dans les secteurs de la boulangerie, de la viennoiserie, de la pâtisserie et du snacking.

Le refroidissement est une étape clé qui pilote des enjeux fondamentaux en termes de qualité et de rentabilité. Il était donc essentiel de faire un focus sur les solutions actuelles et celle du refroidissement sous vide.

Le meilleur exemple était de présenter cette étude de cas en boulangerie avec la société ARMOR INOX à l’initiative du projet et de cette réalisation. SI vous souhaitez en connaître davantage sur le groupe MIDDLEBY et la société ARMOR INOX n’hésitez pas à parcourir leur site web.

Les choix techniques dans le cadre de projet en BVP sont multiples avec des avantages et des inconvénients. Pour faire le meilleur choix, il est primordial de partir du besoin pour y associer la bonne machine et non l’inverse. Hopi consulting vous accompagne dans cette démarche en vous proposant un accompagnement technique sur mesure, indépendant et en formule 100% BVP. Découvrez nos solutions d’appuis technique sur notre site internet.

Alors, et vous ? Quel type de refroidissement retenez vous ?

Cet article a été écrit par Hopi consulting, l’ingénierie dédiée à la Boulangerie, Viennoiserie,

Pâtisserie. Découvrez d’avantage d’articles sur le blog Hopi consulting dédié la BVP.