Are you curious about current automation and robotics solutions in the baking industry? Are you wondering which manufacturing steps are most relevant to automate and which technologies are best suited? Do you have investment projects and are questioning the relevance of your choices? Would you like to learn more about these automation-related topics?

In any case, it is with a desire to share our technical expertise that we have written this article dedicated to automation solutions in the baking industry, for the production of bread, viennoiseries, pastry, and other snacking products.

Hopi consulting is the only engineering consultancy fully specialized in the baking industry. This deliberate focus on a single industry enables us to deliver concrete, in-depth expertise and to guarantee tailor-made solutions. Our global approach covers equipment, utilities, and infrastructure, offering our clients the benefit of shared know-how and experience that define our strength and uniqueness. We speak the same language and instinctively understand our clients’ challenges.

The introduction of robotics into baking industry manufacturing processes impacts all stages, from production to packaging, and involves numerous challenges. Working conditions, OPEX and productivity, CAPEX and investment levels, product quality, hygiene, and production flexibility must all be carefully considered in order to make the right decisions. Investing in robotic solutions is not a trivial matter: success can become a powerful lever for improvement and profitability, while failure will undoubtedly result in constraints and losses.

The introduction of robotics is a recurring topic among our clients; this article therefore aims to present winning investment scenarios, as well as the paths to avoid.

We would like to thank Tony REDOLFI and Guillaume DESJARDINS from Demaurex for their contribution to this article.

Which robots for which applications in the baking industry?

Naked products

The robotization of handling naked products (raw dough pieces, shaped products, proofed, baked or cooled products that are not yet packaged, etc.) introduces specific constraints related to direct contact with the product. By nature, these products are delicate, sometimes sticky, coated or decorated with toppings, and often exhibit significant variability in shape, weight, or texture.

These operations require particular care to preserve product integrity, visual appearance, and, in some cases, internal structure. Robotization must therefore be implemented with full awareness of these constraints, and only when productivity gains are clearly demonstrated through increased production rates, reduced material losses, quality improvements, or enhanced working conditions due to the reduction of repetitive manual tasks.

Gripper type :

The choice of gripper is a key factor in the project’s success. Several technologies exist today: :

- Suction gripper :

Widely used for relatively stable and non-sticky products, this solution consists in placing several suction cups on the upper surface of the product. Once held by vacuum, the product can be handled and transported. It is an ideal and robust solution for the demolding of many bakery and pastry products with smooth surfaces, such as molded products including sandwich loaves or brioches.

Conversely, this solution is not suitable when the product features surface decoration such as glazing, toppings, egg wash, or seeding, as is the case for many buns. In such situations, an alternative technology is required.

- Claw or needle gripper :

A traditional and proven solution, this option uses fine needles or claws that penetrate the product, allowing it to be transferred without risk of dropping. It is particularly well suited for small butter and eggs yellow dough pastries such as madeleines, as well as brioches or milk rolls. This approach also enables the handling of surface-decorated products such as cakes or muffins.

The solution is especially suitable for seeded products, such as buns topped with sesame seeds. This technology minimizes visible marks and product deformation.

- Combined suction/needle gripper :

To provide even greater reliability, it is possible to combine these two technologies: the product is then held simultaneously by suction cups on its upper surface and by lateral needle. This option can prove advantageous when the risk analysis shows that relying on either solution alone is too critical for example, when the product surface is too variable or when handling speeds are too high.

- Flexible mechanical grippers (flexible fingers, adaptive clamps) :

This solution most closely replicates human handling. It is particularly well suited for delicate and decorated products, as it minimizes marks and deformation. However, it is more demanding, technically complex, and higher in cost making it a reliable choice for high production rate projects.

Type of robots being considered :

Applications for naked products mainly focus on two types of solutions, designed to operate in environments with high hygiene requirements (wet or flour-dusty areas):

- Delta Robot :

This solution provides high production rates and rapid movements for single, lightweight products.

- 6 Axis Robot :

Favored when flexibility, handling of multiple formats, or integration into complex environments is required. This solution is also suitable for handling heavier loads, such as large bakery and pastry products, but especially containers like bins or trays.

La robotisation des produits nus est principalement pertinente en tête de ligne car elle permet de remplacer des opérations manuelles simples et répétitives. Mais elle ouvre aussi des possibilités d’innovations grâce à des manipulations aussi complexes que rapides inenvisageables grâce à des opérateurs humains.

La robotisation joue tout son rôle en amont du packaging, lorsque les produits sont stabilisés et refroidis. Il peut s’agir de ranger et d’ordonner un flux dispersé de produits pour ensuite les introduire dans les machines de conditionnement primaire comme les emballeuses flowpack ou les thermoformesues.

Avantages :

- Productivité et cadences plus élevée

- Meilleure répétabilité

- Amélioration de l’hygiène par la limitation des contacts humains

- Réduction de la pénibilité et des troubles musculo-squelettiques (TMS)

- Maîtrise du risque lié à la raréfaction de collaborateurs disponibles pour accomplir ce type de tâches

Inconvénients :

- Investissement plus important que pour la manutention d’éléments inertes

- Emprise au sol plus importante

- Risque d’absence de flexibilité dans le cas de nombreux formats

- Maintenance, prise en mains et mise en service plus complexes

- Risque de manque d’évolutivité pour les innovations futures

Quelques exemples d’applications :

- Dépose sur plaques ou filets de cuisson de pâtons ou de viennoiseries façonnées

- Scarification de pain sur filets ou peel boards

- Pick & place de produits pour chargement d’une chaine à taquets Flowpack

- Transfert de produits entre lignes ou vers des équipements de conditionnement

Manutention des bacs, plaques et moules

De nombreuses étapes de production en BVP utilisent des unités de manutention telles que des attelages de moules et des filets pour la cuisson, des bacs pour le repos ou des plaques et des grilles pour le ressuage. Ces éléments sont souvent utilisés en grands nombres et il est courant d’avoir des jeux de plusieurs centaines voire milliers d’unités, ce qui peut donc nécessiter de nombreuses manipulations. De plus, afin de gagner en cadence, ces unités de manutentions atteignent régulièrement des dimensions importantes et donc des poids importants.

Les étapes de manipulations et de transfert des éléments de manutention présentent souvent toutes les caractéristiques d’opérations pour lesquelles la robotisation s’impose comme une solution gagnante :

- Des opérations répétitives et à cadences élevées ou un opérateur n’apporte pas de valeur ajoutée

- Des opérations trop pénibles pour un opérateur avec des charges lourdes et encombrantes

- Des opérations simples avec peu de variabilité d’un format à l’autre

Type de préhenseurs :

La robotisation de ces étapes est facilitée par l’absence de contact direct avec les produits et les préhenseurs sont relativement simples pour pouvoir saisir des éléments bien souvent standards.

Type de robots envisagés :

Plusieurs types de robots sont envisageables pour ces réalisations allant du simple cartésien au bras à 6 axes. Ces choix vont avoir un impact sur le coût, la maintenance et la capacité à accepter des nouveaux formats.

Avantages :

- Cadences élevées et répétabilité constante

- Réduction de la pénibilité et des risques pour les opérateurs

- Fiabilisation des flux et meilleure hygiène

- Libération des opérateurs pour des tâches à plus forte valeur ajoutée

Inconvénients :

- Investissement initial à anticiper

- Rigidité possible selon le type de robot choisi

- Nécessité d’un environnement et de flux maîtrisés

- Compétences requises pour exploitation et maintenance

La fiabilité dans le temps des installations de manutention de contenants dépend directement de l’usure de ces derniers. En effet, il existe un lien direct entre la perte de productivité de ces installations et les défauts des contenants liés à l’usage tels que des chocs ou de la casse. Il est simple de comprendre que les points de références et les mouvements définis au robot à la mise en service avec des plaques planes et des chariots neufs peuvent être pénalisés si ces mêmes plaques sont voilées ou ces mêmes chariots abimés. Il est donc très important de définir une certaine tolérance de la part de la solution robotisée et de surveiller le taux d’usure des contenants et des chariots.

Quelques exemples d’applications :

- Le chargement/déchargement des plaques ou grilles sur des chariots de cuisson ou des échelles pâtissières

- La palettisation de bacs de produits semi-finis

- Le changement de format de filets ou d’attelages de moules sur une ligne

Manutention des cartons, sachets ou palettes

La robotisation de ces éléments concerne les opérations de packaging, palettisation, dépalettisation et stockage automatisé. Les cartons, sachets ou palettes étant standardisés et souvent rigides, leur manipulation est donc plus simple pour un robot.

Il existe toutefois quelques enjeux :

dans le cas de manutention de sachets plus difficile à capter comme les sachets de regroupements de petits produits comme des briochettes : ces sachets sont flottants et les produits bougent à l’intérieur.

dans le cas de manipulation de produits surgelés. La condensation et l’humidité sur les emballages est une cause de perte de productivité des solutions robotisée.

Type de préhenseurs :

- Pinces mécaniques ou griffes :

Solution économique, adaptée aux tâches répétitives sur palettes ou convoyeurs.

- Ventouses :

Solution utile pour les sachets ou les emballages légers.

Type de robots envisagés :

- Robot Cartésien :

Solution économiques, adaptés aux tâches répétitives sur palettes ou convoyeurs.

- Robot 6 axes :

Flexible pour différents formats, orientations ou emplacements dans les zones de stockage.

Les applications pour lesquelles la robotisation n’a pas de valeur ajoutée

Certaines opérations en BVP présentent peu d’intérêt à être robotisées, soit en raison de leur simplicité, soit à cause d’une variabilité trop importante, soit parce que des solutions mécaniques plus simples existent déjà.

Quelques exemples d’applications peu pertinentes :

- Opérations déjà optimisées par des solutions mécaniques simples, comme les tapis rétractable ou les solutions gravitaires.

- Manipulation de produits très fragiles ou très variables, pour lesquels l’intervention humaine reste plus adaptée et plus qualitative.

- Opérations simples et à faibles cadences ne justifiant pas l’investissement et la complexité d’un robot.

- Tâches nécessitant une appréciation visuelle ou un ajustement fin en temps réel, difficilement reproductible par un système robotisé standard.

- Postes à forte variabilité de formats sans standardisation, entraînant des temps de réglage incompatibles avec les gains attendus.

- Opérations saisonnières rendant le retour sur investissement difficile : c’est le cas des déposes des fèves des galettes des rois.

Notre avis technique

La robotisation en BVP doit être envisagée comme un outil au service de la performance globale, et non comme une fin en soi. Sa pertinence repose sur un équilibre entre coût, productivité, conditions de travail et qualité produit.

Investissement CAPEX

Le coût d’investissement ne doit pas être évalué uniquement par le prix du robot. L’analyse doit intégrer l’ensemble de l’écosystème : préhenseur, interfaces machines, formation des opérateurs, sécurité, intégration et maintenance. Un CAPEX plus élevé peut être pertinent s’il garantit la flexibilité pour différents formats, la montée en cadence et l’adaptabilité aux évolutions futures de la ligne.

Intégration dans l’espace de travail

L’intégration d’un robot doit être pensée dès la conception de la ligne, ou soigneusement adaptée lorsqu’il s’agit d’une installation existante. L’encombrement, les flux opérateurs, l’accessibilité pour la maintenance et le nettoyage sont des points clés. Une solution techniquement performante mais mal intégrée peut rapidement devenir une contrainte opérationnelle, ralentir la production ou compliquer l’exploitation.

La prise en compte de l’évolutivité de l’installation pour s’adapter aux produits futures et / ou à de plus fortes cadences est une priorité en phase d’avant projet. Une augmentation de cadences impose souvent l’ajout d’un robot additionnel, si l’espace suffisant n’est pas anticipé cette option est rendue impossible. À l’inverse, investir dans une installation sur capacitaire ou laisser un espace libre futur sont des conseils que nous préconisons fortement.

Cadences et formats

Le nombre et la variabilité des formats sont des points de vigilance majeurs pour l’intégration d’un robot. Plus les formats sont nombreux, plus les risques augmentent: ralentissement de la cadence à cause des temps de changement, complexité accrue entraînant des pannes ou des coûts supplémentaires. Idéalement, un robot fonctionne sur un format stable ou avec un nombre limité de formats pour garantir performance et fiabilité. Lorsque la variabilité est trop importante, les opérations manuelles peuvent rester la solution la plus fiable et efficace.

Produits, qualité et régularité

Le poids, la fragilité et la variabilité des produits influencent fortement le choix du robot et du préhenseur, mais aussi les mouvements et trajectoires à réaliser. La robotisation doit garantir une qualité constante, sans dégradation de l’aspect visuel ou de la structure des produits, tout en assurant une régularité compatible avec les exigences aval (cuisson, conditionnement).

Pénibilité, ergonomie et sécurité

La robotisation réduit la pénibilité des postes répétitifs ou manipulant des charges lourdes, tout en améliorant l’ergonomie pour les opérateurs. La sécurité reste la priorité : les zones de travail doivent être protégées par des barrières, sauf lorsqu’on utilise des cobots.

Ces derniers offrent une alternative sûre pour les tâches collaboratives : grâce à leurs capteurs et à la limitation de force, ils peuvent travailler directement aux côtés des opérateurs sans compromettre la sécurité, tout en offrant flexibilité et intégration facile dans des lignes existantes.

Hygiène et nettoyabilité

En BVP, les exigences sanitaires sont strictes. Les robots et préhenseurs doivent être faciles à nettoyer et accessibles, avec des matériaux adaptés aux contraintes alimentaires et à l’humidité.

La conception des installations doit limiter les zones de rétention et faciliter l’accès pour le nettoyage quotidien. Une bonne hygiène mécanique contribue directement à la qualité et la régularité des produits, tout en garantissant la conformité aux normes sanitaires.

Maturité technique et industrielle

L’intégration de la robotique si elle n’est pas préparée peut-être la raison d’un frein à la performance industrielle. En effet, ces installations si elles sont nouvelles sur un site imposent un changement d’habitudes en termes de maintenabilité de l’installation mais aussi d’approches d’analyses des défauts techniques. L’impact de la chaine de production en amont par exemple est souvent l’origine d’un défaut visible en bout de chaine robotisée. Les regards doivent alors se tourner non pas sur l’étape où a lieu l’incident technique mais bien avant, ce qui reste un exercice complexe. En parallèle, le service maintenance doit quant à lui se former et monter en compétences avec des thématiques d’automatismes. L’intégration d’un poste robotisé doit donc s’inscrire indiscutablement dans un processus mêlant ressources humaines avec comme cible l’accompagnement au changement et l’acquisition de nouvelles compétences techniques.

Ne jamais investir sans avoir préalablement définis dans le détail votre besoin actuel et futur. Le cahier des charges est l’outil indispensable pour cette étape d’avant-projet et de consultations des fournisseurs : C’est la garantie pour mettre sous contrôle l’ensemble des dangers et faire rimer votre investissement avec succès.

L’option gagnante en termes d’investissements est de greffer un poste manuel en fin d’installation robotisée. Cette solution permet d’éviter les changements de formats pénalisants tout en acceptant de travailler des gammes de produits complexes et/ou marginaux.

Présentation de la société DEMAUREX

DEMAUREX est une entreprise Suisse spécialisée dans les technologies robotiques appliquées au conditionnement industriel, notamment dans le secteur de l’emballage et de la manutention automatisée. Elle est reconnue comme un pionnier de la robotique Delta, un type de robot rapide et précis utilisé pour les systèmes de prise et dépose de produits (Pick & Place) dans les lignes de production.

Quelques chiffres :

- Date de création : 1983

- Effectif : 65 Personnes

- Localisation : Vufflens-la-Ville (Suisse)

- Chiffre d’affaires : 24 M€ (2024)

- Superficie de l’usine : 6500 m²

- Robots “Pick&Place” installés : +3500 à travers le monde

Aujourd’hui, DEMAUREX est l’un des fabricants les plus réputés de systèmes Pick and Place avec plus de 3500 robots installés. Son expertise couvre des cellules robotisées, avec de la préhension de produits aussi bien emballés que nus. mais aussi des systèmes d’encartonnage intégrés.

Focus sur l'offre technique DEMAUREX

1. Manipulation haute cadence de produits nus

L’outil et la technologie sont les clefs de la réussite dans le domaine de la préhension de viennoiserie ou de pains en conditionnement primaire.

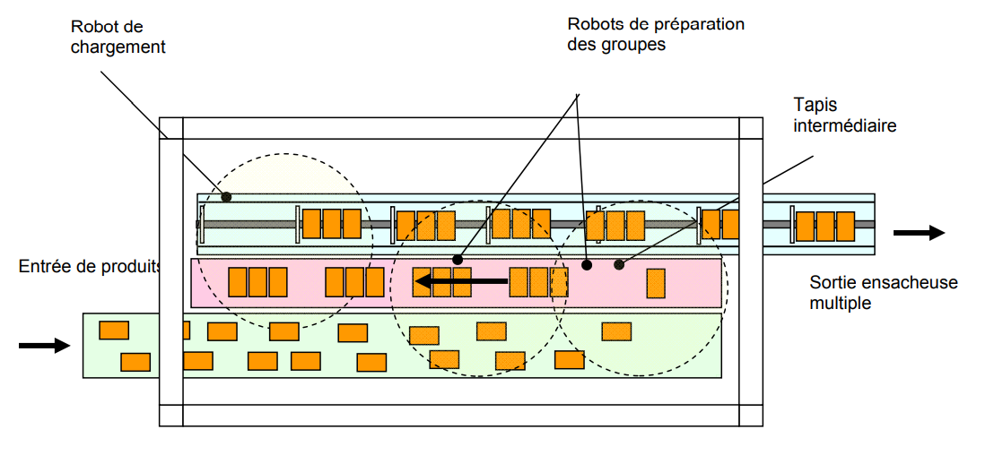

DEMAUREX regroupe très fréquemment les produits avant de les placer dans leur conditionnement final en une seule opération. Pour ce faire, la méthode du contre-flux est la plus efficace et garantit des regroupements complets.

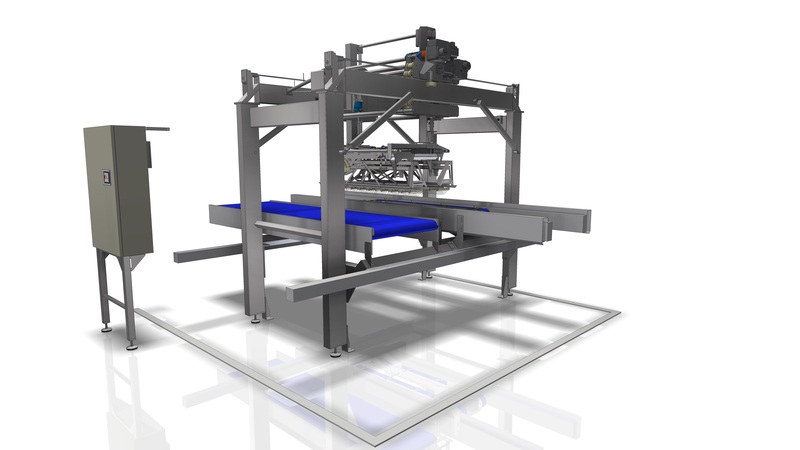

2. Les préhenseurs à pinces

Les préhenseurs à pinces permettent de manipuler les produits sans les marquer ni les abîmer, contrairement aux préhenseurs à aiguilles. Ils assurent ainsi un transport délicat et hygiénique des pains, viennoiseries ou pâtisseries sur les lignes de production.

Intérêts des préhenseurs à pinces :

- Plus de marque sur les produits

- En ligne direct avec les ensacheuses individuelles

- Maintien de l’orientation des produits

- Dépose en tracking haute cadence

- Equilibrage des flux directement réalisés par les cellules robots

3. Lignes complètes de conditionnement en Clamshell

DEMAUREX propose également des lignes de conditionnement complètes de pâtisseries en utilisant des produits de type Clamshell ou blisters thermoformés.

Intérêts des lignes de conditionnement Clamshell :

- Dépileur et dépose de couvercles en dynamique

- Convient pour tous type de formats

- Pilotage réalisé à 100% par vision

Focus sur le Cobot Delta Wyzo - DEMAUREX

Le Wyzo est un robot collaboratif de type “cobot/sidebot” conçu par DEMAUREX, pionnier des robots Delta, et il a été primé pour son design innovant. Compact et agile, il peut travailler côte à côte avec des opérateurs humains sans barrières de sécurité, grâce à des capteurs avancés qui surveillent en continu l’environnement.

Avec une vitesse élevée (jusqu’à 90 cycles par minute) et une conception pensée pour s’intégrer facilement sur les lignes de production, il combine performance industrielle et collaboration sécurisée.

Intérêts du Cobot Wyzo :

- Rapide jusqu’à 90 coups/min

- Capable d’évoluer en sécurité dans une zone de travail

- Déplaçable dans l’usine (saisonnalité)

- Caméras intégrées pour la gestion jusqu’à 3 flux dynamiques.

Le cobot Wyzo est principalement utilisé pour des applications de Pick & Place, de tri et de manipulation de produits. Dans le secteur de la BVP, Il convient aussi bien aux opérations d’assemblage léger, de contrôle qualité ou d’emballage. Sa compatibilité avec des systèmes de vision et différents préhenseurs lui permet de s’adapter facilement à des tâches variées et évolutives.

Par rapport aux autres cobots, le Wyzo se distingue par sa vitesse élevée, nettement supérieure à celle des robots collaboratifs classiques, tout en restant sûr pour le travail en proximité avec l’humain. Sa conception compacte et sans barrières de sécurité réduit l’encombrement au sol et simplifie son intégration sur des lignes existantes. Enfin, sa flexibilité, sa facilité de programmation et sa capacité à passer rapidement d’un mode collaboratif à un mode haute performance en font une solution particulièrement efficace pour les environnements industriels dynamiques.

Conclusion

La robotisation en BVP offre aujourd’hui de nombreuses opportunités pour améliorer la performance des lignes, réduire la pénibilité et sécuriser les conditions de travail. Pour autant, chaque projet présente ses propres contraintes en termes de produits, de formats, de cadences, d’espace et d’exploitation, rendant indispensable une analyse technique approfondie en amont.

Les choix technologiques doivent être guidés par le besoin réel, l’environnement existant et les évolutions futures envisagées. Robot industriel, cobot, type de préhenseur ou niveau d’automatisation : chaque décision a un impact direct sur la performance, la fiabilité et la pérennité de l’installation. Bien pensée, la robotisation devient un véritable levier industriel ; mal dimensionnée, elle peut rapidement se transformer en contrainte.

C’est dans cette logique que s’inscrivent les solutions proposées par DEMAUREX, acteur reconnu pour son expertise en robotisation et automatisation des lignes BVP. Leur approche pragmatique et orientée usage permet d’apporter des réponses adaptées, qu’il s’agisse d’intégrer un robot dans une ligne existante ou de concevoir une solution complète et évolutive.

Hopi consulting vous accompagne dans cette démarche en vous proposant un accompagnement technique sur mesure, indépendant et en formule 100% BVP. Découvrez nos solutions d’appuis technique sur notre site internet.

Cet article a été écrit par Hopi consulting, l’ingénierie dédiée à la Boulangerie, Viennoiserie,

Pâtisserie. Découvrez d’avantage d’articles sur le blog Hopi consulting dédié la BVP.