CUISSON EN FOUR TUNNEL

FOCUS SUR LA SOCIÉTÉ MECATHERM

Le process industriel de fabrication du pain que je détaille dans un article précédent se compose d’étapes toutes aussi importantes les unes que les autres. Néanmoins, la cuisson en boulangerie reste et restera ce moment clé de la fabrication où la pâte se transforme en pain, viennoiserie, gâteau ou brioche. C’est alors que le process de boulangerie prend tout son sens. Et c’est l’instant où l’on évalue la qualité du travail réalisé. Forme, volume, couleur, odeur, grigne du pain…sont les critères que l’on continue d’observer méthodiquement pendant et en sortie de cuisson.

Cet article présente l’ensemble des solutions techniques actuelles de cuisson en four tunnel industriel dans le secteur de la BVP industrielle. Il offre une vision générale des différents modes de cuisson et des différentes technologies de fours tunnels sur le marché. Je vous propose en fin d’article un focus sur la société MECATHERM pour découvrir ses équipements de fours tunnels mais pas que…

Un grand merci à Marie LAISNE pour sa collaboration active à l’écriture de cet article et à Raymond NOGAEL pour son soutien.

LES DIFFÉRENTES SOURCES DE CHALEUR DE CUISSON

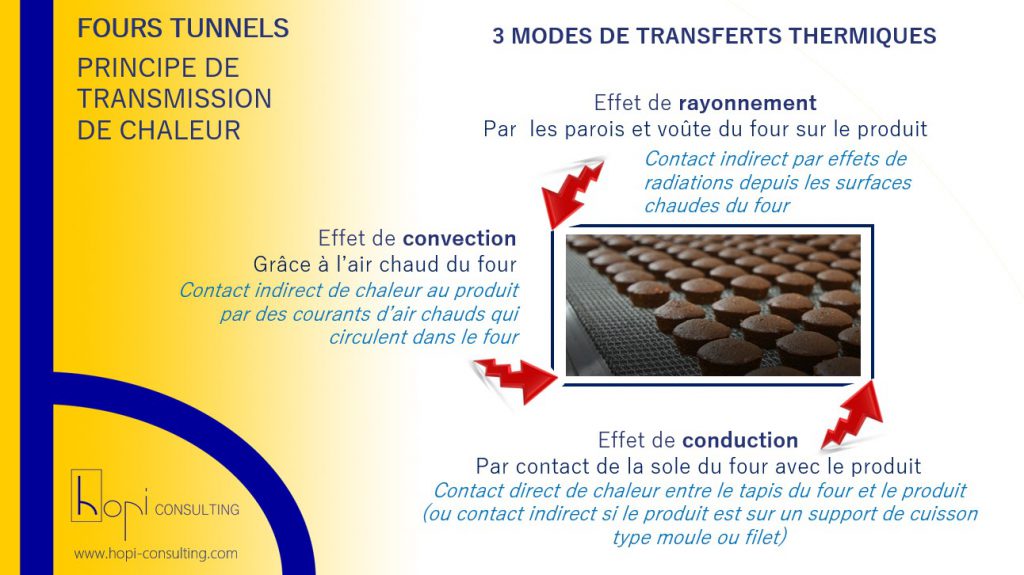

L’étape préalable à la présentation des différentes gammes d’équipements de fours tunnels en BVP industrielle est de repréciser les 3 grands modes de transferts thermiques utilisés pour effectuer la cuisson. Les 3 types de transmission de la chaleur aux produits dans un four sont la conduction, la convection et le rayonnement.

Toutes les solutions de cuisson industrielles reposent sur l’une de ces sources de chaleur. Mais l’innovation technique a permis de mixer ces trois sources de chaleur pour d’avantage de performance de cuisson et de précisions de cuisson. Cela a aussi permis d’offrir des paramètres de cuisson spécifiquement adaptés à chaque gamme de produits (produits softs de type pains de mie ou produits croustillants de type pains artisans par exemple). On parle de profils de cuisson, dédiés à chaque produit.

LE POINT CLE DE L’HYGROMETRIE

Impossible de développer le thème de la cuisson dans le secteur de la BVP industrielle sans évoquer le sujet crucial de la maîtrise de l’hygrométrie dans le four.

Hygrométrie ? Humidité ? Vapeur ? Simplement et pour comprendre : l’air ambiant est composé d’eau sous forme de gaz c’est la vapeur d’eau. L’humidité c’est un terme usuel : c’est la vapeur d’eau dans l’air. L’hygromètrie c’est une valeur qui correspond au pourcentage de saturation de l’air en humidité ou vapeur d’eau.

De la vapeur d’eau est traditionnellement injectée en première partie de cuisson afin d’éviter la déshydratation  prématurée de la pâte et lui offrir une bonne souplesse avant son expansion. La vapeur favorise aussi les réactions de colorations en surface qui marqueront le visuel final de la croûte.

prématurée de la pâte et lui offrir une bonne souplesse avant son expansion. La vapeur favorise aussi les réactions de colorations en surface qui marqueront le visuel final de la croûte.

Les technologies actuelles ont permis de relever deux enjeux fondamentaux liés à l’hygrométrie : maîtriser l’injection de la vapeur en entrée de four et adapter l’hygrométrie tout au long de la phase de cuisson. Avec un objectif cible : adapter au plus juste les paramètres d’hygrométrie avec les besoins spécifiques de chaque gamme de produits.

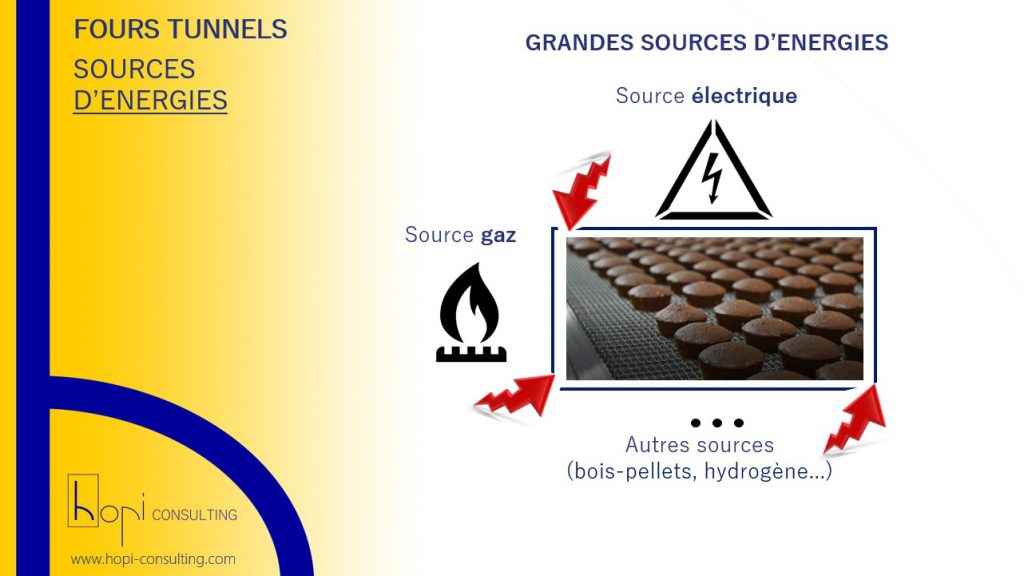

LES SOURCES D’ENERGIES

Le choix lié aux utilités va également caractériser le type de four tunnel industriel. Même si l’électricité reste la source fondamentale pour tout ce qui touche au besoin mécanique et à la transitique du four, un choix est possible pour l’énergie destinée à générer sa source de chaleur.

Le choix lié aux utilités va également caractériser le type de four tunnel industriel. Même si l’électricité reste la source fondamentale pour tout ce qui touche au besoin mécanique et à la transitique du four, un choix est possible pour l’énergie destinée à générer sa source de chaleur.

L’électricité ou le gaz sont aujourd’hui les deux sources d’énergies principalement utilisées pour générer de la chaleur dans les fours tunnels dans le secteur la boulangerie industrielle. Certains modes de cuisson s’adaptent mieux à l’un ou à l’autre mais les choix relèvent aussi de critères plus généraux : coût, énergie déjà présente sur le site, mutualisation avec d’autres équipements, accessibilité et sécurisation de l’approvisionnement énergétique à court et moyen termes…Il est donc difficile de statuer aussi brutalement que le gaz ou l’électricité est LA meilleure énergie mais il s’agit de définir celle qui s’adapte le mieux à la situation et aux différents enjeux cités précédemment.

Electricité :

Les fours entièrement électriques profitent de l’effet joule pour générer la chaleur utile pour le fonctionnement du four. Cette énergie dissipée depuis des résistances électriques est alors employée de 2 manières différents. Soit la chaleur est directement utilisée par rayonnement depuis les résistances encastrées dans la voûte et la sole du four. Soit véhiculée par convention forcée dans de l’air pulsé, c’est le mode de fonctionnement d’un four muni de brûleurs électriques et de batteries d’échanges électriques.

Les fours entièrement électriques profitent de l’effet joule pour générer la chaleur utile pour le fonctionnement du four. Cette énergie dissipée depuis des résistances électriques est alors employée de 2 manières différents. Soit la chaleur est directement utilisée par rayonnement depuis les résistances encastrées dans la voûte et la sole du four. Soit véhiculée par convention forcée dans de l’air pulsé, c’est le mode de fonctionnement d’un four muni de brûleurs électriques et de batteries d’échanges électriques.

Gaz:

Les fours à gaz ont de toute manière une consommation électrique liée au bon fonctionnement de base du four tunnel (mouvement du tapis/sole, mécanisation de l’enfourneur et  du défourneur, mise sous tension des appareillages électriques de pilotage, des voyants et des capteurs…). La chaleur est quant à elle produite grâce au gaz qui alimente la flamme de chauffe du brûleur.

du défourneur, mise sous tension des appareillages électriques de pilotage, des voyants et des capteurs…). La chaleur est quant à elle produite grâce au gaz qui alimente la flamme de chauffe du brûleur.

Reste ensuite à employer cette flamme soit directement dans la chambre de cuisson ou pour faire chauffer l’air qui circule dans la chambre de cuisson ou encore pour faire chauffer l’air qui circule en circuit fermé dans les radiateurs de voûte et de sole du four.

Par ailleurs, la flamme du brûleur peut également servir à alimenter une chaudière qui chauffe un réseau bouclé d’huile thermique. C’est alors l’huile en circulation fermée qui véhicule la chaleur dans le four avant d’être à nouveau réchauffée par la chaudière. Les avantages et les inconvénients de cette technologie sont détaillés ensuite au sujet des fours à bain d’huile.

Autres énergies:

Il existe d’autres sources d’énergies qui restent aujourd’hui marginales, soit car elles sont bien moins performantes que l’électricité ou le gaz, soit car certaines technologies sont trop récentes pour déjà remettre en cause les solutions traditionnelles.

La cuisson en four tunnel à feu de bois se retrouve pour certaines gammes de pains et de pizzas. Un ou plusieurs foyers de combustion de bois (souvent du chêne) composent le four tunnel, la chaleur et la fumée de combustion du bois sont recyclées soit directement dans le four pour être au contact avec le produit soit par convection forcée pour en tirer les calories.

La cuisson en four tunnel à feu de bois se retrouve pour certaines gammes de pains et de pizzas. Un ou plusieurs foyers de combustion de bois (souvent du chêne) composent le four tunnel, la chaleur et la fumée de combustion du bois sont recyclées soit directement dans le four pour être au contact avec le produit soit par convection forcée pour en tirer les calories.

Faire le choix de l‘hydrogène carburant c’est retenir une source de chaleur propre et disponible qui peut se révéler être l’énergie de combustion de demain. Le principe de fonctionnement du four à hydrogène est celui de la pile à combustible et de la motorisation électrique. La pile à combustible oxyde le dihydrogène contenu dans un réservoir avec le dioxygène de l’air, produisant ainsi de l’électricité et de la vapeur d’eau. Un four à hydrogène est donc une four électrique qui produit sa propre électricité.

Faire le choix de l‘hydrogène carburant c’est retenir une source de chaleur propre et disponible qui peut se révéler être l’énergie de combustion de demain. Le principe de fonctionnement du four à hydrogène est celui de la pile à combustible et de la motorisation électrique. La pile à combustible oxyde le dihydrogène contenu dans un réservoir avec le dioxygène de l’air, produisant ainsi de l’électricité et de la vapeur d’eau. Un four à hydrogène est donc une four électrique qui produit sa propre électricité.

Récupération d’énergies – Economies d’énergies :

Les dernières technologies de fours tunnels en boulangerie permettent d’accéder à de réels niveaux de performances en termes d’économies d’énergies. Un premier exemple est l’instrumentation à l’intérieur des fours qui permet un pilotage régulé automatiquement de la puissance de chauffe. On chauffe ainsi suffisamment mais sans excès ce qui permet de réels gains de consommation d’énergie. Une seconde piste que je trouve extrêmement pertinente est celle de la révalorisation des fumées chaudes du four. En effet, un four tunnel évacue dans l’atmosphère des gaz de combustion et de cuisson, il s’agit d’énergie perdue. La technologie permet aujourd’hui de greffer dans ces cheminées des échangeurs thermiques et ainsi de récupérer ces calories perdues pour les réutiliser. Des solutions intelligentes de préchauffage de l’eau des chaudières pour la production de vapeur de l’étuve, du four sinon des eaux de nettoyages ou de chauffage des locaux apparaissent ainsi.

Les dernières technologies de fours tunnels en boulangerie permettent d’accéder à de réels niveaux de performances en termes d’économies d’énergies. Un premier exemple est l’instrumentation à l’intérieur des fours qui permet un pilotage régulé automatiquement de la puissance de chauffe. On chauffe ainsi suffisamment mais sans excès ce qui permet de réels gains de consommation d’énergie. Une seconde piste que je trouve extrêmement pertinente est celle de la révalorisation des fumées chaudes du four. En effet, un four tunnel évacue dans l’atmosphère des gaz de combustion et de cuisson, il s’agit d’énergie perdue. La technologie permet aujourd’hui de greffer dans ces cheminées des échangeurs thermiques et ainsi de récupérer ces calories perdues pour les réutiliser. Des solutions intelligentes de préchauffage de l’eau des chaudières pour la production de vapeur de l’étuve, du four sinon des eaux de nettoyages ou de chauffage des locaux apparaissent ainsi.

CUISSON SUR SOLE DE PIERRE,

TAPIS A MAILLES METALLIQUES ?

Un choix est à faire dans le cadre de la définition technique du four tunnel souhaité en BVP industrielle : sur quelle surface souhaite t’on cuire les produits ?

Sole de pierres :

Dans ce cas typiquement français, la sole mobile du tunnel se compose de pierres réfractaires intégrés dans un mécanisme d’entrainement du four. Le tapis du tunnel est donc une succession de pierres. Cette sole de pierres est mobile, elle fait donc un aller dans le four avec les pains en cuisson puis un retour à vide vers

Dans ce cas typiquement français, la sole mobile du tunnel se compose de pierres réfractaires intégrés dans un mécanisme d’entrainement du four. Le tapis du tunnel est donc une succession de pierres. Cette sole de pierres est mobile, elle fait donc un aller dans le four avec les pains en cuisson puis un retour à vide vers  l’entrée du four, puis repart dans un nouveau cycle. Le cycle en retour se compose d’une étape de brossage des pierres pour éliminer en surface les débris de cuisson encore présents sur la sole et d’une étape de pré-chauffage pour assurer une très haute température de la pierre lors de l’enfournement des pâtons. Quels sont les avantages d’une cuisson sur pierre ? c’est deux raisons principales : un effet de cuisson par conduction optimal grâce au contact direct du produit sur des pierres très chaudes et un aspect marketing indéniable grâce à la possibilité de communiquer avec les termes « cuit sur sole de pierre ». Au delà ce cet avantage, et de l’absence de marquage sur la sole des pains, il est vraiment difficile d’affirmer que la cuisson sur sole de pierre apporte un net avantage qualitatif sur le produit vis à vis de la cuisson sur tapis à maille.

l’entrée du four, puis repart dans un nouveau cycle. Le cycle en retour se compose d’une étape de brossage des pierres pour éliminer en surface les débris de cuisson encore présents sur la sole et d’une étape de pré-chauffage pour assurer une très haute température de la pierre lors de l’enfournement des pâtons. Quels sont les avantages d’une cuisson sur pierre ? c’est deux raisons principales : un effet de cuisson par conduction optimal grâce au contact direct du produit sur des pierres très chaudes et un aspect marketing indéniable grâce à la possibilité de communiquer avec les termes « cuit sur sole de pierre ». Au delà ce cet avantage, et de l’absence de marquage sur la sole des pains, il est vraiment difficile d’affirmer que la cuisson sur sole de pierre apporte un net avantage qualitatif sur le produit vis à vis de la cuisson sur tapis à maille.

Tapis à mailles métalliques :

Ce choix est plus conventionnel, les produits sont convoyés au travers du four tunnel sur un tapis à mailles métalliques. Le mouvement reste identique mais la sole est cette fois ci ajourée puisque la sole se compose d’un maillage de fils métalliques. L’effet de conduction est moins percutant que la sole de pierre sans être un point discriminant.

Ce choix est plus conventionnel, les produits sont convoyés au travers du four tunnel sur un tapis à mailles métalliques. Le mouvement reste identique mais la sole est cette fois ci ajourée puisque la sole se compose d’un maillage de fils métalliques. L’effet de conduction est moins percutant que la sole de pierre sans être un point discriminant.

Les support de cuisson :

Enfin, les pains peuvent être enfournés directement sur des supports de cuissons, c’est le cas des pains cuits sur filets et du pain de mie cuit dans des moules sur attelages. Dans ce cas le transfert de chaleur par conduction depuis le tapis métallique est rendu plus difficile puisque ce support fait barrière au transfert thermique.

Enfin, les pains peuvent être enfournés directement sur des supports de cuissons, c’est le cas des pains cuits sur filets et du pain de mie cuit dans des moules sur attelages. Dans ce cas le transfert de chaleur par conduction depuis le tapis métallique est rendu plus difficile puisque ce support fait barrière au transfert thermique.

FOUR MULTI ETAGES

il existe les solutions à un niveau mais aussi des possibilités de fours multi-étages. Les produits sont alors enfournés grâce à un élevateur qui distribue les produits sur les deux, trois ou quatre étages du four. Un choix technique qui résulte de contraintes d’implantations, l’emprise au sol est réduite mais une hauteur minimale de bâtiment est exigée.

LES DIFFERENTES TECHNOLOGIES DE FOURS TUNNELS

Les technologies de cuisson ont bien évolué ces dernières décennies, si bien que les fours proposant des solutions par flamme directe ou radiant électrique direct ont été remplacés dans le secteur de la BVP industrielle par des équipements plus performants énergétiquement, plus sensibles au produit et plus simples d’usage.

LES FOURS CYCLOTHERMIQUES

Un premier principe est de récupérer la chaleur à la source du brûleur puis de faire véhiculer l’air chaud autour de la caisse du four. La chaleur se diffuse par rayonnement au travers des parois du four, de sa sole et de sa voûte.

Un premier principe est de récupérer la chaleur à la source du brûleur puis de faire véhiculer l’air chaud autour de la caisse du four. La chaleur se diffuse par rayonnement au travers des parois du four, de sa sole et de sa voûte.

Les fours cyclothermiques en sont le meilleur exemple. De l’air est chauffé depuis une résistance électrique ou un brûleur à gaz, puis distribué au travers d’un réseau de gaines au travers du four. L’air chaud transite derrière les parois, sous la sole et au dessus de la voûte du four en chauffant ses surfaces et créent une chaleur par rayonnement. Cette technologie a montré son intérêt en termes de performance énergétique et de qualité de cuisson.

Les fours à bain d’huile ont un fonctionnement très similaire, à la différence que la chaleur n’est plus diffusée grâce à de l’air mais par une boucle de circulation d’huile chaude. L’huile circule en boucle, elle est chauffée au passage dans un échangeur connecté à la chaudière puis circule dans la double paroi du four provoquant un effet de rayonnement vers le produit en cuisson. Ces fours ont une meilleure inertie thermique. Par contre, ils sont moins rapides à atteindre une nouvelle cible de température, ce choix impose aussi un investissement plus lourd lié à la construction de la chaufferie et la réalisation de la boucle d’huile pré-chauffée calorifugée. Notez aussi une maintenance plus exigeante.

Les fours à bain d’huile ont un fonctionnement très similaire, à la différence que la chaleur n’est plus diffusée grâce à de l’air mais par une boucle de circulation d’huile chaude. L’huile circule en boucle, elle est chauffée au passage dans un échangeur connecté à la chaudière puis circule dans la double paroi du four provoquant un effet de rayonnement vers le produit en cuisson. Ces fours ont une meilleure inertie thermique. Par contre, ils sont moins rapides à atteindre une nouvelle cible de température, ce choix impose aussi un investissement plus lourd lié à la construction de la chaufferie et la réalisation de la boucle d’huile pré-chauffée calorifugée. Notez aussi une maintenance plus exigeante.

LES FOURS A CONVECTION DIRECTE

La seconde famille de fours tunnels a un fonctionnement qui repose sur le mode de la convection directe. Dans ce cas, de l’air est préalablement chauffé à l’aide d’un brûleur avant d’être dirigé directement dans l’enceinte du four et au contact du produit. Ce fonctionnement se rapproche de la cuisson par flamme directe mais rend l’étape beaucoup moins agressive. Il existe par ailleurs l’option de convection indirecte grâce à un échangeur air / air qui permet un transfert de la chaleur à un air « sain » dépourvu des fumées et particules nocives générées par la combustion.

La seconde famille de fours tunnels a un fonctionnement qui repose sur le mode de la convection directe. Dans ce cas, de l’air est préalablement chauffé à l’aide d’un brûleur avant d’être dirigé directement dans l’enceinte du four et au contact du produit. Ce fonctionnement se rapproche de la cuisson par flamme directe mais rend l’étape beaucoup moins agressive. Il existe par ailleurs l’option de convection indirecte grâce à un échangeur air / air qui permet un transfert de la chaleur à un air « sain » dépourvu des fumées et particules nocives générées par la combustion.

INNOVATION TECHNIQUE : COMBINAISON DES SOLUTIONS

La troisième et dernière génération de four tunnel sait combiner astucieusement les différents modes de chaleur. Soit l’air chaud est libéré dans l’enceinte du four et participe à la chaleur par convection. Soit il circule autour du four, chauffe sa sole et sa voûte afin d’apporter une chaleur par effet de rayonnement. En profitant par ailleurs du transfert de chaleur par conduction grâce au contact du produit sur le tapis du four.

La troisième et dernière génération de four tunnel sait combiner astucieusement les différents modes de chaleur. Soit l’air chaud est libéré dans l’enceinte du four et participe à la chaleur par convection. Soit il circule autour du four, chauffe sa sole et sa voûte afin d’apporter une chaleur par effet de rayonnement. En profitant par ailleurs du transfert de chaleur par conduction grâce au contact du produit sur le tapis du four.

Les équipementiers du marché des fours tunnels en BVP proposent des innovations et des singularités techniques en lien avec cette possibilité « à volonté » d’adapter le mode de cuisson à la fois au produit mais aussi à un même produit pour différentes étapes lors de la cuisson.

Cette nouvelle technologie de fours sait aussi profiter de la récupération de chaleur en recyclant l’air à l’intérieur du four et en captant les fumées chaudes perdues en sortie de cheminées pour préchauffer par exemple l’eau destinée à devenir vapeur.

La transition est parfaite pour présenter le four M-TA de MECATHERM dont la particularité est d’allier ces différents modes de cuisson. Je laisse Marie LAISNE, Chef de produit four MECATHERM, vous présenter cet équipement.

La cuisson impacte de nombreuses caractéristiques du produit comme sa forme, sa couleur, son épaisseur de croûte, sa texture, son goût, son moelleux… Pour chaque produit, la mise en œuvre d’un profil de cuisson « idéal » est donc cruciale pour l’obtention de la qualité du produit finale souhaitée.

C’est pour répondre à ce besoin de précision de cuisson, pour une large gamme de produits, que le four M-TA a été développé par MECATHERM

C’est pour répondre à ce besoin de précision de cuisson, pour une large gamme de produits, que le four M-TA a été développé par MECATHERM

Le four M-TA offre une technologie unique sur le marché : pour chacun de ses modules de chauffe indépendants, le boulanger et le pâtissier peuvent choisir parmi 6 combinaisons de modes de transfert d’énergie au produit avec dans chaque configuration, un dosage précis de l’intensité de chauffe.

En voûte, sont disponibles rayonnement, convection ou une combinaison des deux. En sole, grâce à un système breveté de « sole mobile », il est possible de choisir entre rayonnement ou convection.

Cette maîtrise de l’apport d’énergie au produit associée à une gestion fine de l’hygrométrie à l’intérieur de la chambre de cuisson permettent la mise au point d’une courbe de cuisson sur mesure pour une large gamme de produits allant du pain à la viennoiserie, aux produits briochés, à la pâtisserie jusqu’aux mets salés.

page web four MT-A de MECATHERM

Témoignage utilisateur

Rédaction : Marie LAISNE, Chef de produit four MECATHERM.

FOCUS SUR LA SOCIETE MECATHERM

Créée en 1964, MECATHERM est une société industrielle française basée historiquement en Alsace. Elle fait l’acquisition de la société GOUET en 2006 et accentue son positionnement dans le secteur de la cuisson industrielle. La société dispose de 2 sites de production en France ainsi que de bureaux commerciaux dans 3 pays à travers le monde, en France, au Mexique, en Malaisie et une filiale à Atlanta, en Géorgie aux Etats-Unis. L’entreprise, dirigée par Olivier Sergent, emploie plus de 400 salariés.

MECATHERM conçoit, fabrique et installe un périmètre d’ équipements bien plus large que les fours de cuisson avec des têtes de ligne, des systèmes de mécanisation et des lignes de production automatiques.

Le champs d’actions de MECATHERM est large et touche le pain croustillant (baguette, demi-baguette, petits pains), le pain moelleux (pain de mie, buns), les pains briochés (brioche, pain au lait), les viennoiseries et les pâtisseries (muffin, génoise, macarons).

TETES DE LIGNES :

Le périmètre des têtes de lignes MECATHERM couvrent les périmètres de division et de façonnage de la pâte,

comme par exemple la diviseuse MN-S adaptée aux pâtes très hydratées :

ETUVES, refroidisseurs, surgélateurs :

Les équipements de mécanisation destinés à l’étuvage, au refroidissement et à la surgélation font également partie du périmètre de fourniture de MECATHERM,

comme par exemple le M-UB, nouvelle référence de mécanisation :

LIGNE COMPLETE ET PROJETS CLES EN MAINS :

MECATHERM est en mesure de proposer une fourniture complète de ligne de production et des accompagnements clés en mains de suivi de projets.

ET BIEN D’AUTRES ENCORE … :

Voici un lien qui vous permet d’accéder au portail d’équipements de MECATHERM et ainsi découvrir le large panel de solutions dédiées au secteur de la BVP industrielle.

POUR CONCLURE…

Chaque étape du process de fabrication des produits de BVP est essentielle et aucune n’est à négliger si l’on souhaite atteindre les meilleurs objectifs de qualité et de performance industrielle. Nénmoins, il existe des moments clés dans le processus de production. Le pétrissage et la maitrise des temépratures de pâte en est une, la cuisson en est une autre.

Les fours tunnels sont avec les fours à chariots rotatifs ventilés les équipements les plus conventionnellement utilisés dans les industries de la BVP. Comme j’ai l’habitude de le préciser, aucune de ses deux solutions n’est meilleure que l’autre mais chacune apporte ses avantages et ses contraintes : la diversité de recettes successives à cuire, le budget d’investissement prévu ou l’emprise disponible au sol pour le projet sont des critères parmi tant d’autres qui permettent de diriger le choix vers l’une ou l’autre, en gardant toujours à l’esprit que chaque situation industrielle est particulière.

Le mot de la fin va aux équipes qui composent MECATHERM que je côtoie depuis de très nombreuses années et encore aujourd’hui au travers de projets industriels dans le secteur de la BVP. Je me fais souvent la remarque qu’au delà de notre passion commune pour le process de la BVP nous sommes ensemble animés de cette volonté d’innover et de repenser sans cesse les solutions techniques actuelles pour définir celles de demain. Et j’en profite pour saluer chacuns qui se reconnaîtront dans ces lignes.

Cet article a été écrit par Ronan Le Bourhis, fondateur d’Hopi consulting, l’ingénierie dédiée à la Boulangerie, Viennoiserie,

Pâtisserie. Découvrez d’avantage d’articles sur le blog Hopi consulting dédié la BVP.