Introduction

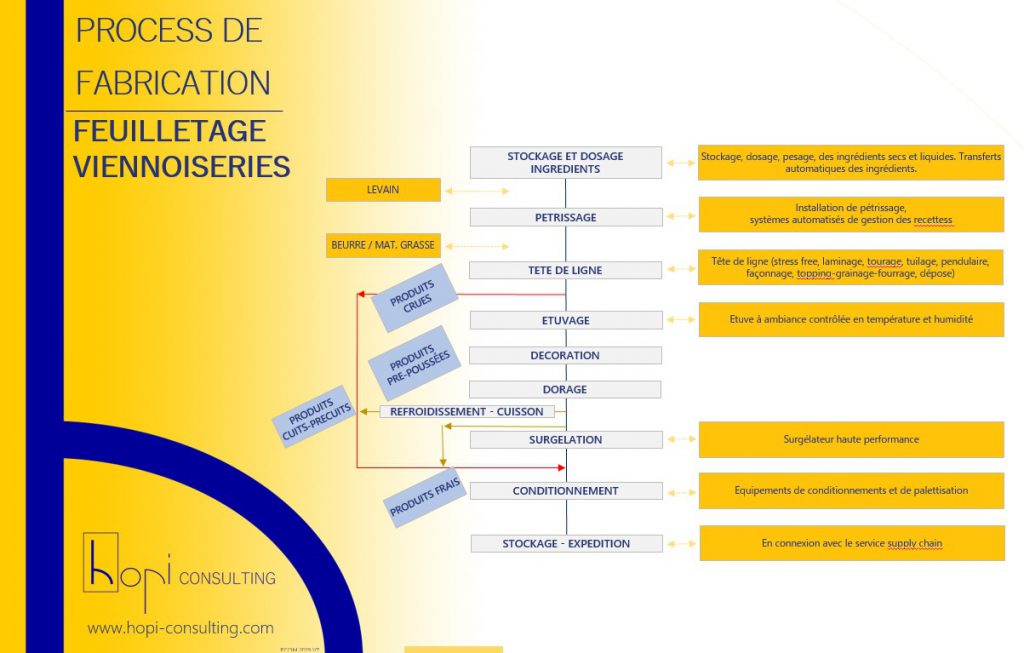

Vous recherchez une description du processus industriel de fabrication du feuilletage incluant les pâtes feuilletées comme les chaussons aux pommes et les pâtes levées feuilletées comme le croissant ?

Voici une description claire et détaillée du process industriel de fabrication des produits de pâte feuilletée ou levée feuilletée, étape par étape incluant : le stockage et le dosage des matières premières, le pétrissage, le laminage, l’étuvage ou fermentation, la cuisson, le refroidissement, la surgélation et le conditionnement avant expédition.

Voici une explication technique des étapes du processus de fabrication des produits à pâte feuilletée (galettes de rois, chaussons aux pommes, fonds de tartes feuilletées, friands, croûtes de bouchées à la reine et autres produits feuilletés salés…) et des produits à pâte levée feuilletée (viennoiseries telles que croissants, pains au chocolat, pains aux raisins, pâtes d’ours…).

Attention, certains produits finis ne sont réalisés qu’avec une partie seulement de ce schéma global de fabrication. Et d’autres subissent des étapes spécifiques.

Des produits sont par exemple commercialisés crus pour être remis en oeuvre sur le lieu de ventes, d’autres produits sont juste fermentés (« pré-poussés » ou « PAC pour Prêt A Cuire ») ou cuits pour faciliter cette remise en oeuvre. Enfin, les conditions de conservations peuvent être différentes : frais, surgelés ou même conservés sous atmosphère modifiée.

Le spectre technique est très vaste, cet article pose les fondamentaux du process de fabrication des produits feuilletés sans s’attacher à fournir une liste exhaustive probablement presque sans fin de toutes les options boulangères possibles.

Etapes de fabrication

1 - Le stockage et le dosage des ingrédients

C’est la première étape du processus de fabrication et de l’entrée des matières premières dans l’environnement de production industriel. L’étape préliminaire est le stockage de ces ingrédients avant leur consommation sur les lignes de production. Il existe différents modes de stockage : les ingrédients secs (graines) et les pulvérulents (farines) sont livrés soit en sacs (de 20kg de nos jours en France) ou en contenants équivalents plus importants (big bag d’ 1 tonne par exemple), toujours posés et manutentionnés sur palettes. Le stockage se réalise dans des racks ou palettiers. Mais ils peuvent aussi être livrés en citerne vrac pour être stockée dans des silos ou cuves qui peuvent contenir plusieurs dizaines de tonnes de farine, de sucre ou de certains ingrédients liquides comme le chocolat ou la levure par exemple.

Les liquides (sirops, levure, levain, huiles par exemple) sont quant à eux gérés selon différents contenants (futs de quelques litres à l’IBC de 1000 litres).

Tous ces ingrédients sont ensuite dosés, automatiquement ou manuellement, afin d’être incorporés aux bonnes quantités dans la cuve du pétrin.

Vous trouverez des articles spécialisés sur ces sujets de stockage des ingrédients du secteur de la Boulangerie Viennoiserie Pâtisserie dans ce blog dans Dossiers Techniques et Innovation.

2 - Le pétrissage

Beaucoup de boulangers vous diront que c’est l’étape clé ! il est vrai que cette étape est loin d’être simplement un stade de mélange des ingrédients. Bien au contraire, le pétrissage est une étape fondamentale de dosage des ingrédients de la recette de fabrication. Ensuite, le processus de pétrissage en panification joue un rôle technologique essentiel dans la texturation du réseau de gluten de la pâte et dans le développement des saveurs et des arômes. Tout se joue donc ici dans des installations de pétrissage à la dimension des cadences industrielles.

A ce stade la matière grasse n’est en théorie pas incorporée, la pétrissée porte alors le nom de « détrempe ».

Ces installations automatisées apportent énormément d’énergie pour correctement texturer la pâte. Il en résulte de forts effets d’échauffements. Les cuves sont bien souvent refroidies pour éviter une montée en température excessive crée par ce travail de pétrissage. A ce stade, l’enjeu de température qui va perdurer tout au long du processus est crucial. En effet, l‘art du feuilletage est celui de garder isolé la matière grasse de la pâte (la détrempe). En produisant une pâte froide, le boulanger assure autant que possible l’absence de transfert du beurre ou de la margarine. Car une pâte chaude entraine des risques en termes de qualité car elle favorise les échanges et la fonte du gras qui à son contact migrera et se mélangera avec elle.

C’est pourquoi la technologie du pétrissage pour les pâtes levées et encore d’avantage levée feuilletée (en raison des levures) intègre un levier frigorifique. Les cuves sont conçues en double parois afin de laisser circuler un fluide réfrigérant (en général du glycol à très basse température) qui par froid contact assure une température de pétrissage au plus bas. S’ajoutent à cela des ingrédients ajoutés le plus froid possible grâce à des stockages en chambres froides positives ou des cycles de refroidissements forcés (comme pour la farine par exemple). Enfin l’eau de coulage joue un rôle essentiel dans ce contrôle de la température en étant ajoutée à une température aussi basse que possible souvent proche de 1 à 2°C. Le dernier recours étant l’incorporation de glace pour refroidir autant que possible la pâte.

3 - La tête de ligne

Une fois la pâte obtenue, deux scénarios sont envisageables. Le premier propose une organisation « semi industrielle » et « discontinue » qui est très inspirée de la méthode artisanale et de ses outils tel que le laminoir automatique. La seconde d’avantage « industrielle » et continue présente une solution très automatisée où la machine assure toutes les opérations de travail.

L’objectif reste de transformer une masse de pâte et de la matière grasse en produit fini de bonne taille, de bon poids, de bonne forme, fourrés et décorés comme attendu.

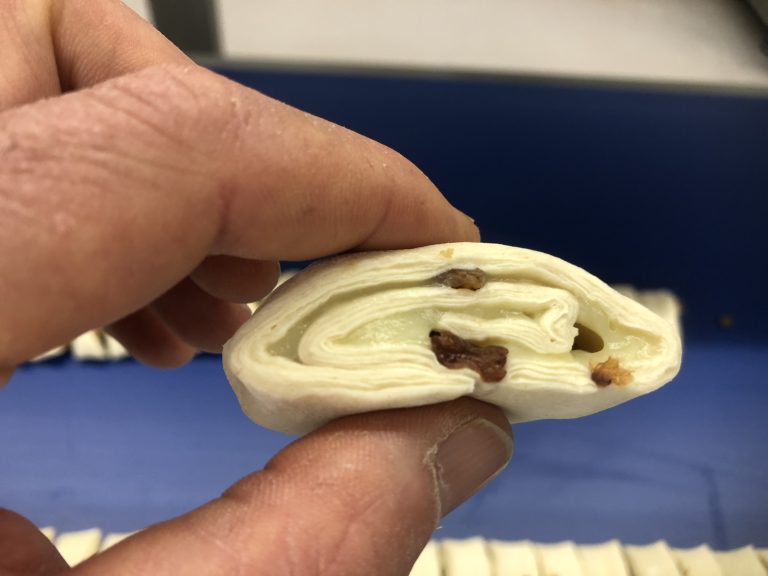

L’étape fondamentale du procédé de feuilletage est l’incorporation de la matière grasse dans la détrempe. On parle de l’étape de « beurrage ». C’est le stage ou il faut « enfermer » la masse de gras à l’intérieur d’une enveloppe de pâte. Vient ensuite le « tourage » qui consiste à aplatir cette masse (c’est le principe du rouleau à pâtisserie) et d’en faire des couches superposés (d’où le terme de « tour ») en répétant l’opération à de nombreuses reprises.

L’objectif clé est d’incorporer la matière grasse à la détrempe sans mélanger ces deux phases, puis de former des couches successives et superposées de détrempe et de matière grasse, au minimum mélangées l’une dans l’autre, d’où le nom du mille feuilles….Deux opérations techniques se succèdent : d’abord le beurrage et ensuite les pliages. C’est un peu comme si le beurre était la lettre contenue dans l’enveloppe postale que joue la détrempe de pâte. Comme évoqué l’art du feuilletage est donc de maitriser tout au long du processus l’absence de mélange car plus la matière grasse migre dans la détrempe plus la qualité du feuilletage se dégrade jusqu’à disparaitre pour devenir une pâte briochée !

Ces lignes de grandes longueurs et composées de bandes convoyeuses et d’outils spécialisés permettent de donner au produit sa forme et son éventuel fourrage (frangipane pour les galettes, pommes pour les chaussons, crèmes pour les friands…) et sa décoration (« topping » et dorure à base d’oeuf). En sortie de ces lignes qu’on nomme « lignes d’apprêtage » on découvre selon les recettes, des croissants, des chaussons aux pommes, des friands au fromage ou des galettes des rois…

4 - La fermentation

Le procédé est ancestral et permet aux produits de boulangerie de gagner en volume et saveurs. Les levures et éventuellement le levain introduits au pétrissage vont dégager des gaz fermentaires qui vont être retenus par le réseau gluténique de la pâte et permettre à celle ci de gonfler. L’étuve industrielle est une enceinte, un tunnel ou une spire en continue au travers desquels les produits réalisent un passage dont la durée et les conditions de température et d’humidité sont précisément contrôlées afin de maîtriser la régularité et la qualité des produits finis. D’où le terme de pâte levée feuilletée. Les pâtes feuilletées n’ont pas de levures dans leurs recettes et ne subissent donc pas d’étape de fermentation.

C’est lors de cette étape que la qualité du travail accompli en amont va porter ses fruits. Les gaz vont être piégés dans des cavités de la détrempe tout en restant isolé de la matière grasse. Le jolie visuel que l’on connait du feuilletage est en cours de construction…

5 - La cuisson

C’est à ce stade qu’apparait l‘odeur tellement savoureuse des produits de boulangerie ! C’est ici que les effets thermiques et les processus fermentaires donnent au produit son volume définitif mais surtout le visuel tellement particulier du feuilletage. Si la détrempe et la gras sont restés isolés jusqu’ici, la cuisson provoque la fonte de la matière grasse et offre aux gaz de fermentation des cavités d’expansions. Si malheureusement les deux phases ont migré, les cavités seront moins identifiables, le visuel et le développement des produits seront qualitativement impactés.

Les fours industriels sont des fours ventilés à chariots rotatifs ou des tunnels au travers duquel les produits sont convoyés. A nouveau les paramètres de temps de passages, de températures et d’humidité mais aussi les modes de transferts thermiques sont maniés avec précision pour une qualité optimale et une régularité parfaite des productions.

6 - Le refroidissement

Cette étape de ressuage permet aux produits cuits de refroidir. Il est essentiel que les produits redescendent en température en vue des opérations de surgélation ou de conditionnement et d’emballage auquel cas le risque de dégrader la qualité finale du produit serait très élevé. Les produits sont donc convoyés dans une ambiance où l’air est refroidi pour capter la chaleur des produits et ainsi abaisser leur température.

Mais l’enjeu est de conserver autant que possible les concentrations d’humidité qui sont très différentes dans le produit : son centre est plus humide que sa croûte en périphérie. L’enjeu de cette étape est de limiter la migration de l’eau vers la surface au risque de dégrader le croustillant du produit mais aussi son aptitude à se conserver dans le temps.

7 - La surgélation

Pour certaines solutions de conservation, les produits finis doivent être surgelés à des températures proches de -25°C. A nouveau, les produits sont transportés dans une enceinte frigorifique dont le temps de passage est judicieusement calculé pour les surgeler tout en conservant leurs qualités gustatives et organoleptiques.

8 - Le conditionnement

Ce stade appelé aussi packaging a pour objectif de mettre le produit fini dans son emballage final. Il existe différentes étapes : d’abord l’emballage primaire qui est la première peau autour du produit, c’est le sachet que l’on ouvre avant de consommer notre viennoiserie. L’emballage secondaire est le conditionnement logistique, bien souvent le carton.

Toutes les solutions existent en termes de packaging : produit individuel ou regroupé, produits emballés rangés ou en vrac…et en conséquences de nombreuses solutions techniques se proposent : installations de chargement automatisées ou robotisées, machines d’emballages automatiques horizontales, verticales…la diversité et l’innovation sont de mise à ce stade !

9 - Le stockage et l'expédition

C’est l’étape finale avant le départ de l’usine. A nouveau la majeure partie des produits conditionnés sont positionnés sur des palettes dans des installations de stockage. Ce stade est une étape clé en terme de traçabilité des colis et de données logistiques, l’étiquetage et la gestion de flux des produits sont de mises pour parfaitement maîtriser cet aspect de supply chain. En fonction des impératifs d’expéditions, les produits sont bien souvent stockés sur une durée très variable, de quelques jours à plusieurs mois. En quittant le quai d’expédition, le produit achève son process industriel de fabrication.

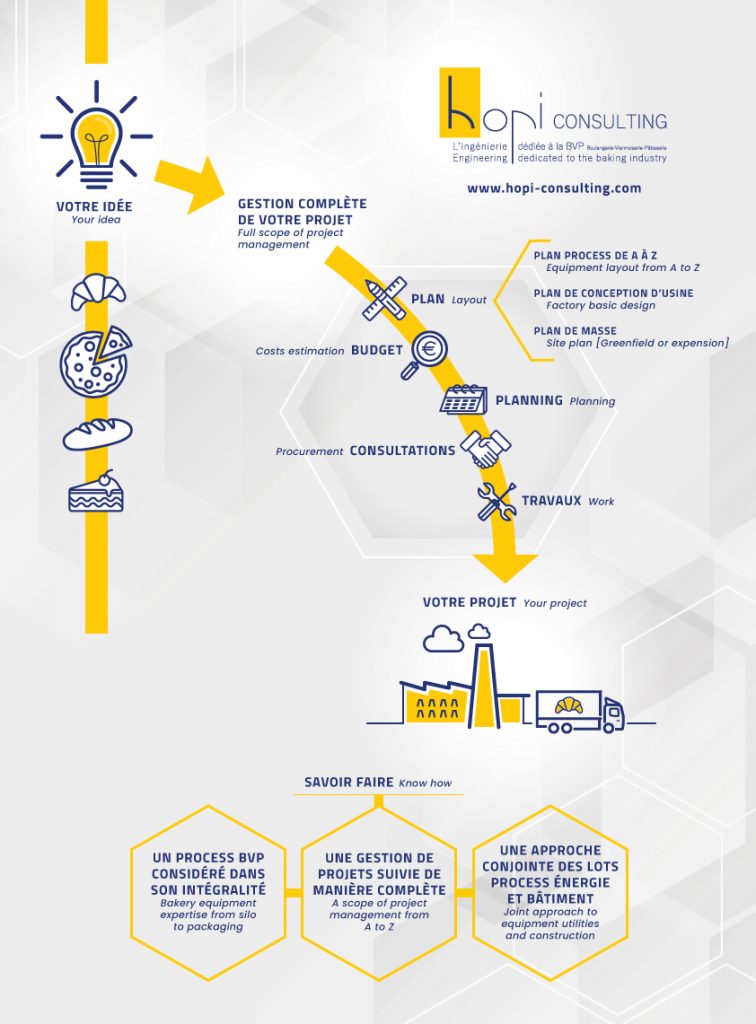

Cet article a été écrit par Hopi consulting, l’ingénierie dédiée à la Boulangerie, Viennoiserie,

Pâtisserie. Découvrez d’avantage d’articles sur le blog Hopi consulting dédié la BVP.