Introduction

Vous recherchez une description claire et compréhensible du processus industriel de production de pâtisseries ?

Voici une description du procédé de fabrication des pâtisseries industrielles, gamme par gamme et étape par étape permettant la production à grande échelle et en continu de produits telles que les tartes, entremets et autres éclairs.

Toutes les étapes du diagramme de fabrication sont abordées : le stockage et le dosage des matières premières, le mélange et le foisonnement, le dosage, le garnissage et la décoration, la cuisson, le refroidissement, la surgélation, la découpe en parts et enfin le conditionnement avant expédition.

Merci à Arnaud DURAT, formateur et consultant de la société GWASTELL CONSEIL, pour l’aide à la rédaction de cet article.

Il n’est pas possible d’aborder le process de fabrication de la pâtisserie d’un seul tenant comme je l’ai fait dans la présentation du process de fabrication industrielle des pâtes feuilletées et levées feuilletées, et de celle du process de fabrication industrielle du pain.

Aussi, nous avons décidé avec Arnaud de réaliser une présentation en 4 volets en abordant de manière successive :

La pâte à choux

Les tartes

Les entremets montés

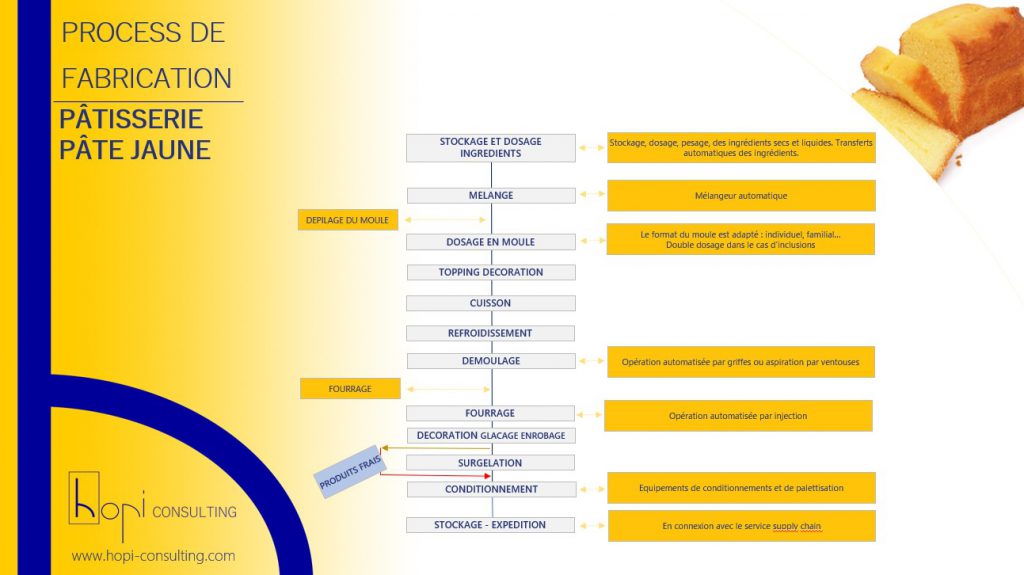

La pâte jaune

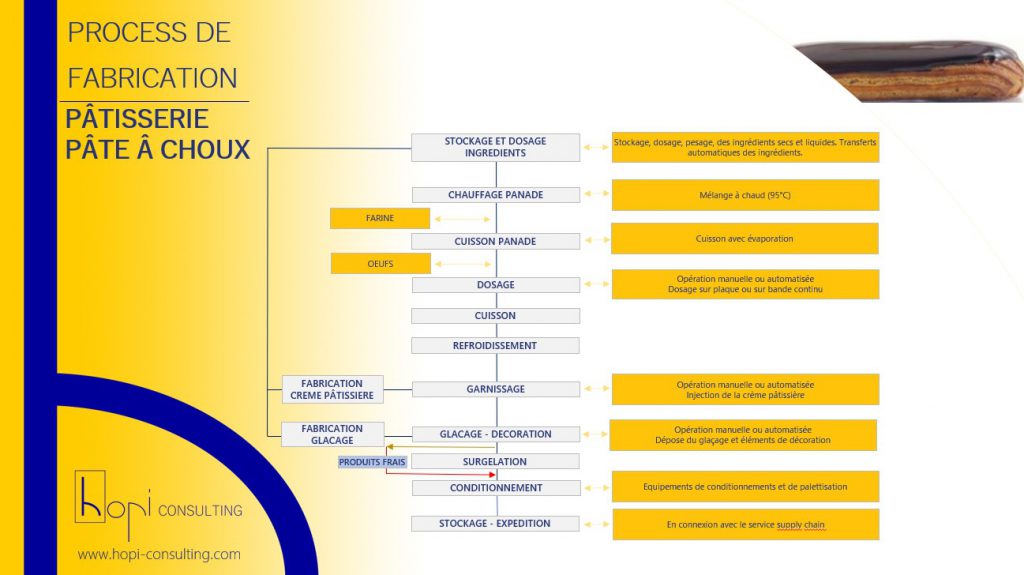

La pâte à choux

La pâte à choux constitue la première famille de produits pâtissiers que nous avons décider de détailler. Cette gamme se compose des choux à la crème, des éclairs et des religieuses aux différents parfums (café, chocolat, fruits…), des salambos, du Paris-Brest et pour terminer des chouquettes.

Historiquement appelée la « pâte à chaud », due à son étape de dessèchement sur le feu, elle devient deux siècles plus tard la pâte à choux. Une étape fondamentale est l’évacuation de la vapeur avant cuisson finale. Les coques une fois cuites et sèches sont ensuite garnies de crème pâtissière puis décorées (d’un glaçage pour les éclairs, religieuses et salambos).

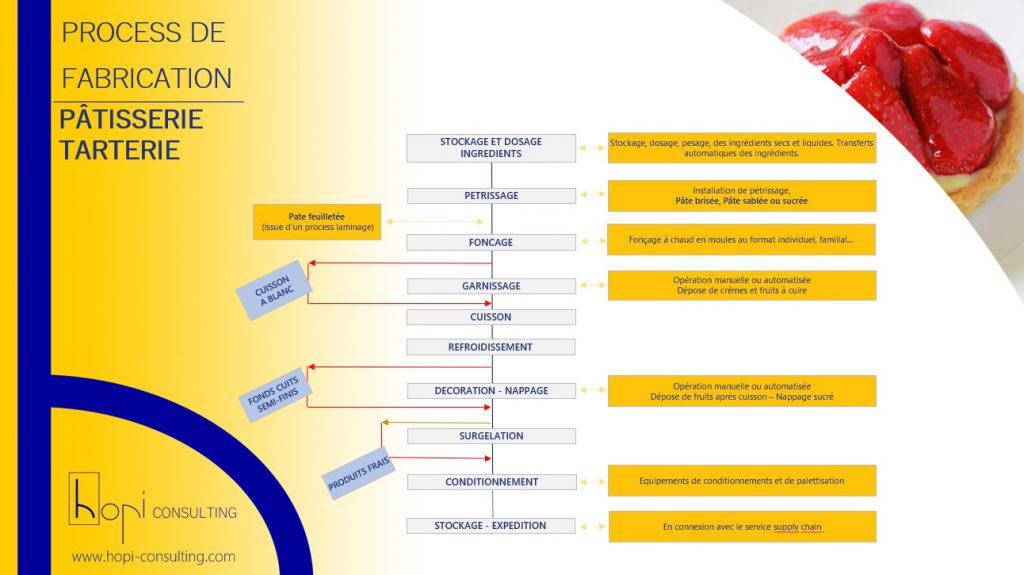

Les tartes

Il est difficile de déterminer l’origine des tartes mais il est certain qu’elles représentent salées ou sucrées un plat cuisiné extrêmement ancien. Une tarte peut se définir comme l’association d’une pâte positionnée en fond de plat et d’une garniture, le tout étant destiné à être cuit.

Les tartes sucrées se caractérisent par leur grande diversité. D’une part le type de pâte : pâte feuilletée, pâte brisée, pâte sucrée ou pâte sablée. Et de l’association presque sans limite de garniture et de décor à base de crèmes et/ou de fruits. La pâte est dans tous les cas cuite mais les éléments de garnissage peuvent l’être (comme la tarte aux pommes) ou non (comme la tarte aux fraises et aux fruits rouges).

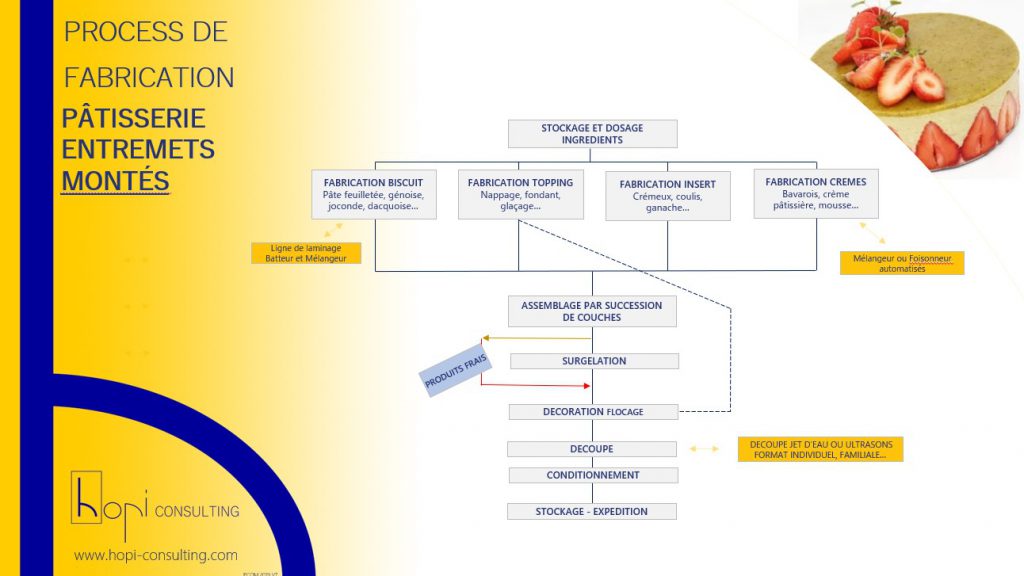

Les entremets montés

Voici la famille de produits pâtissiers pour lequel le process est le plus difficile à détailler. Même si le principe est simple puisqu’il s’agit de superposer à plusieurs reprises un biscuit et une crème puis de décorer l’ensemble, le panel de techniques et de produits est très vaste.

On peut distinguer les produits par leur forme, il existe les entremets montés en format familial rond sinon carré. Restent alors les entremets en part individuelle triangulaire, rond ou rectangulaire. Mais grâce aux technologies de découpe (par jet d’eau ou ultrasons à découvrir par la suite), les formes sont aujourd’hui sans limite : sapin de noël, cloche de Pâques, étoile…

On peut également les classer par le type de biscuit utilisé : biscuit génoise, biscuit joconde, biscuit dacquoise ou pâte feuilletée (c’est le cas du mille feuilles).

Enfin le choix des crèmes, des inserts et des décors personnalise les pâtisseries qui s’identifient alors parfaitement les unes des autres : fraisier, opéra, moka, mille feuilles, charlotte sont les classiques de la pâtisserie française mais bien d’autres plus modernes se partagent la liste des entremets montés les plus fabriqués et vendus chaque jour.

Les produits à pâte jaune

On nomme ainsi l’ensemble des produits fabriqués à partir de pâte jaune liquide, on y compte les madeleines, cakes et gâteaux de conservation (quatre-quarts, marbré, pain d’épices…).

Tous ces produits ont une composition riche en œuf, d’où leur appellation, et se dosent liquide dans des moules qui leur donneront leur format définitif après cuisson. Ils seront ensuite soit commercialisés sous cette forme familiale (barre ou gâteau) ou individuelle (madeleines). L’innovation produit et emballage apportent aujourd’hui une gamme complémentaire aux classiques madeleines avec des parfums, visuels et goûts extrêmement variés.

Focus sur quelques étapes industrielles

Certaines étapes restent incontournables dans le process industriel de production des pâtisseries. Voici un descriptif technique de celles qu’il est possible d’associer à l’ensemble des gammes de produits de pâtisseries que nous venons de détailler au début de cet article.

Le stockage et le dosage des ingrédients

C’est la première étape du processus de fabrication et de l’entrée des matières premières dans l’environnement de production industriel. L’étape préliminaire est le stockage de ces ingrédients avant leur consommation sur les lignes de production.

Il existe différents modes de stockage : soit les sacs ou les contenants de ce type arrivent sur une palette, cela reste un standard logistique chez tous les industriels soit la matière première arrive en citerne vrac puis est stockée dans des silos ou cuves qui peuvent contenir plusieurs dizaines de tonnes de farine, de sucre ou de certains ingrédients liquides comme le chocolat par exemple. Les liquides approvisionnés en moindres quantités (coules, crèmes…) sont livrés en conteneur de 1000 litres sinon en poches de 5 à 10 kg.

Vous trouverez des articles spécialisés sur ces sujets de stockage et de dosage des ingrédients du secteur de la BVP, n’hésitez pas à les parcourir.

L'étape clé du mélange

Au même titre que dans un processus de fabrication de boulangerie, cette étape porte mal son nom car elle est bien plus qu’une phase de mélange des différents ingrédients de la recette.

Au même titre que dans un processus de fabrication de boulangerie, cette étape porte mal son nom car elle est bien plus qu’une phase de mélange des différents ingrédients de la recette.

En premier lieu, l’étape de mélange dans un process de pâtisserie reste d’abord une étape clé de dosage des ingrédients de la recette de fabrication.

Ensuite, le processus de mélange en pâtisserie joue un rôle technologique essentiel en termes de texturation. Hydrolyses, oxydations et surtout empesage des amidons, tout se joue donc ici dans des batteurs et mélangeurs à la dimension des cadences industrielles et dont les vitesses de mélanges varient en fonction des recettes.

Ces équipements industriels répondent par ailleurs à deux autres besoins essentiels à l’étape de mélange en pâtisserie. D’une part, les foisonneurs qui permettent d’introduire de l’air à la recette afin d’apporter la légèreté nécessaire à certains mélanges. A l’inverse, les mélangeurs sous vide permettent d’extraire l’air du mélange afin de le rendre parfaitement homogène et dense.

D’autre part, les thermocuiseurs et mélangeurs doubles enveloppes permettent de réaliser un mélange à chaud, et favorisent certaines réactions telle que celle de l’empesage des amidons qui nécessite une température élevée de mélange (>80°C). Ces mélangeurs se composent de doubles enveloppes de cuves chauffées soit électriquement soit à l’aide d’eau chaude ou de vapeur. Certains mélangeurs offrent la possibilité une fois le mélange à chaud réalisé de refroidir rapidement le mélange à l’aide du même principe de double enveloppe mais cette fois ci grâce à la circulation d’eau glycolée pour réaliser l’opération de refroidissement.

Enfin, impossible de ne pas aborder le thème de l’hygiène et de la nettoyabilité de ces mélangeurs industriels. L’ensemble des équipements sont démontables afin d’être nettoyés de manière indépendante dans la plonge de l’usine. Il existe des basculeurs de cuves afin de rendre l’opération de nettoyage des cuves ergonomique et efficace.

Il existe des systèmes de NEP (Nettoyage En Place) qui peuvent s’associer aux mélangeurs pour rendre l’opération de nettoyage automatisée. Attention toutefois au coût de cette option, de l’emprise de l’équipement de NEP qui vient en addition du mélangeur et de la parfaite efficacité du système en particulier dans les zones de rétentions difficiles d’accès.

Phase de dosage et de dressage

Même si bien souvent, ces deux processus peuvent être assimilés, nous prenons partis de bien les différencier.

Le Dressage consiste à donner la forme souhaitée à la pâtisserie. Le dressage est souvent réalisé sur des pâtes crues (pâtes à choux, cakes, biscuits…), le but est de reproduire au mieux le geste du pâtissier qu’il réalise à l’aide d’une poche à douille ou d’une palette.

L’opération est réalisée à l’aide d’une dresseuse sur une ligne indexée (dressage en moule) ou directement sur un tapis de fours (dressage pâtes à choux …).

Les outils industriels utilisés sont équipés d’une trémie dans laquelle est transférée la préparation. Cette trémie alimente la ligne et se vide soit par gravité soit par pression vers des rouleaux gaveurs. La sortie se fait par une règle, lisse pour le dressage des feuilles biscuits par exemple, ou équipée de douilles multi-points dans le cas du dressage de la pâte à choux.

Le terme dosage lui est plutôt utilisé pour les garnitures, il peut être réalisé de différentes manières, avec les mêmes équipements que pour le dressage, trémie, rouleaux de gavage et dosage point.

Il s’agit le plus souvent de dosage volumétrique, ce qui impose donc une régularité sur la densité des appareils à doser.

On peut aussi réaliser un dosage par injection, l’appareil est alors mis sous pression dans des chambres de gavage puis injecté à l’aide d’aiguilles, c’est souvent le cas des éclairs, muffins et cakes…

Pour le dosage des plaques entremets, on utilise la même technologie, il existe pour les différentes garnitures, des trémies chauffantes permettant de maintenir la température de dosage idéale.

Pour les appareils liquides (fondants, ganache, coulis…) on peut utiliser des boisseaux tournants permettant de fermer la règle entre deux dosages et ainsi éviter l’écoulement par gravité.

Étapes de découpe

La majeure partie des pâtisseries vendues en parts individuelles, sauf les produits de pâtes à choux comme les éclairs ou religieuses, est issue d’un produit semi-fini plus grand destiné à être découpé.

Il peut s’agir avant l’étape de découpe d’un produit en format familial, c’est le cas des tartes et des cakes. Mais il peut s’agir aussi d’un produit semi fini de taille plus importante qui est spécifiquement prévu pour être divisé en parts individuelles, c’est le cas des entremets montés en cadre.

Cette étape industrielle doit relever de nombreux enjeux : découper des parts individuelles avec un visuel net et irréprochable dans une pâtisserie souvent très fragile et parfois très dures lorsqu’elle sort du processus de surgélation. Une cadence de découpe en lien avec la capacité de la ligne de production doit par ailleurs être respectée. Et enfin il s’agit maîtriser des critères d’hygiène, d’absence de corps étrangers et de sécurité alimentaire pour cette quasi dernière étape du processus de fabrication industrielle de pâtisseries.

Technologie de découpe par ultrasons :

Le principe consiste à faire vibrer une lame à très haute fréquence. Les micros vibrations de cette pièce permettent un tranchage dans les produits délicats sans les abimer. La vibration ultrasonore permet une découpe très précise car la lame pénètre dans la pâtisserie, sans la forcer ni la comprimer tout en réduisant les frottements au contact du produit, améliorant ainsi les enjeux d’hygiène évoqués plus tôt.

Ce type de technologie s’adapte parfaitement bien aux pâtisseries fraîches et délicates. La limite de cette solution de découpe est le nombre limité de formats uniquement droits et rectilignes.

Technologie de découpe par jets d'eau :

Le principe consiste cette fois ci à utiliser de l’eau soumise à une très haute pression et de la projeter au travers de fines buses de diffusion sur la pâtisserie à découper.

La découpe jet d’eau est une technologie qui s’adapte bien aux produits surgelés très durs mais offrent surtout des formats de découpes sans limite : cloche de Pâques, sapin de Noël, étoile…toutes les formes de parts sont rendues possibles même si la perte due au détourage périphérique limitera les choix.

L’argument alimentaire est d’offrir une solution de découpe sans lame ni corps étranger au contact du produit. Attention toutefois à la maintenance des groupes haute pressions associés à ces machines et aux possibles traces de découpes sur les produits dans le cas de mauvais réglages.

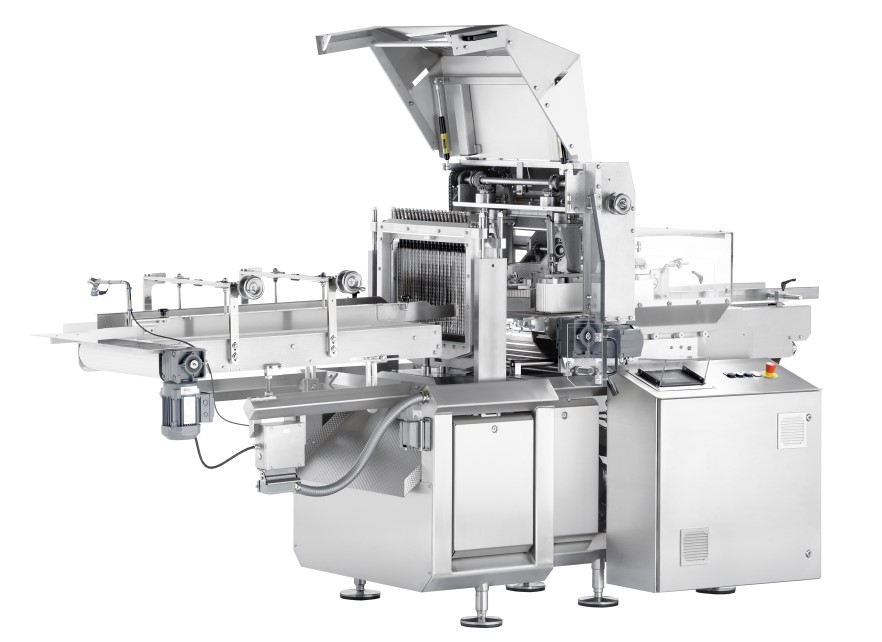

Technologie de découpe par trancheuse à lames :

Ce principe mécanisé s’adapte parfaitement aux produits à pâte jaune tels les cakes et gâteaux secs. Les produits sont préalablement rangés pour ensuite être dirigés les uns après les autres vers une trancheuse à cadre qui réalise la découpe à l’aide de lames métalliques. Le design et le réglage de ces lames définissent la qualité de la coupe et l’épaisseur des tranches. Ce système est robuste et efficace, il permet de découper des produits fragiles composés d’ingrédients sensibles (cakes aux fruits par exemple). Le risque d’encrassement en raison des miettes de découpe est lui aussi maîtrisé.

Conclusion

L’angle qu’Arnaud DURAT et moi avons décidé de prendre nous a permis de balayer la large gamme de produits qui constituent le secteur de la pâtisserie industrielle et de détailler leurs process de fabrication.

Les modes de représentations schématiques sont volontairement simplifiés pour une bonne compréhension et une volonté d’être clairs et compris. Nous n’avons pas voulu détailler non plus un trop grand nombre d’étapes du process afin de nous focaliser sur 3 étapes clés : celles du mélange, du dressage/dorage et de la découpe. Il est évident que la diversité des produits de pâtisseries d’aujourd’hui et la dynamique d’innovation industrielle forcent à explorer de nouvelles techniques de fabrications et donc de mettre en oeuvre de nouvelles méthodes de production. Nous serons là pour vous les faire découvrir au travers de ce blog.

Merci à nouveau à Arnaud Durat, formateur et consultant de la société GWASTELL CONSEIL, pour son active participation à la rédaction de cet article.

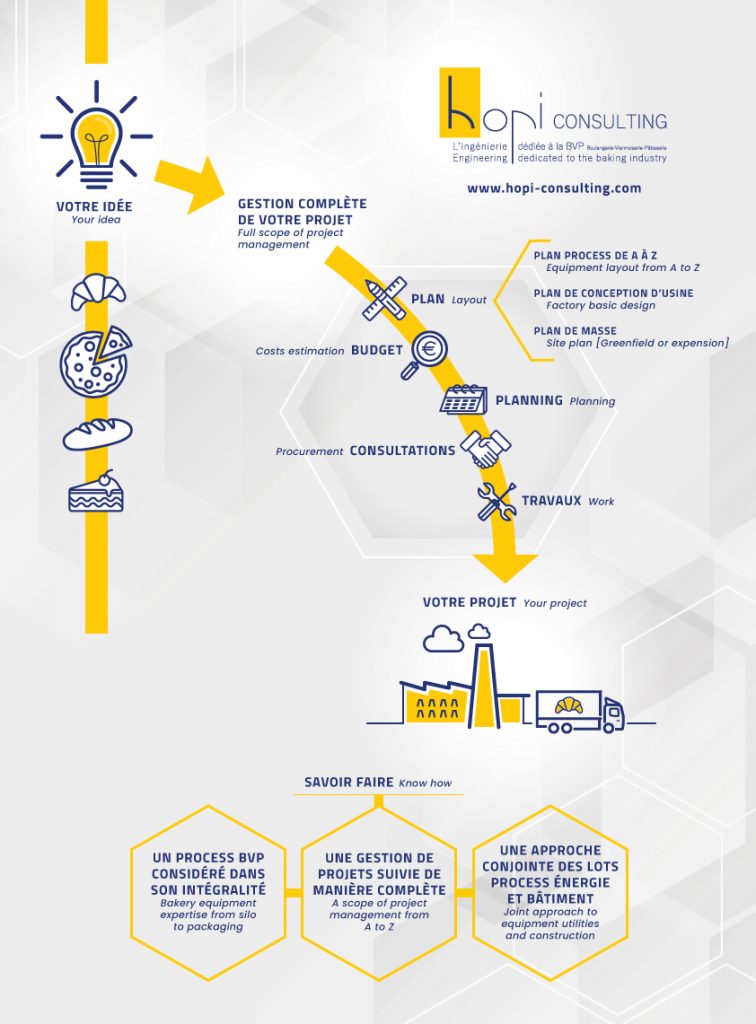

Cet article a été écrit par Hopi consulting, l’ingénierie dédiée à la Boulangerie, Viennoiserie,

Pâtisserie. Découvrez d’avantage d’articles sur le blog Hopi consulting dédié la BVP.